ĪĪĪĪ═Ļ│╔╚╦

ĪĪĪĪÅłĮ©┴╝ĪóČŁØh¢|ĪóČ┼ĪĪŲ┴ĪóĮ╣┐╦ą┬Īó═§╝t▒¾ĪóÓuųęŲĮĪóąņĪĪ├╚ĪóążųŠą┬Īó└ūĪĪ°QĪóäóš„Į©Īó┬ÖśsČ„ĪóĻÉ┴Ņ└żĪó═§ĪĪäPĪó┘Zć°└¹Īó┌wė└░▓

ĪĪĪĪ═Ļ│╔å╬╬╗

ĪĪĪĪ▒▒Š®┐Ų╝╝┤¾īWĪó╬õØhõōĶFėąŽ▐╣½╦ŠĪóĮŁ╠K╔│õō╝»łFėąŽ▐╣½╦ŠĪó╩ūõō╝»łFėąŽ▐╣½╦ŠĪó╔Į╬„╠½õō▓╗õPõō╣╔Ę▌ėąŽ▐╣½╦ŠĪó╩ūõōŠ®╠ŲõōĶF┬ō║ŽėąŽ▐ž¤╚╬╣½╦ŠĪóųąę▒┘ÉĄŽ╣ż│╠╝╝ąg╣╔Ę▌ėąŽ▐╣½╦ŠĪó▒▒Š®╩ūõō╣╔Ę▌ėąŽ▐╣½╦ŠĪó╠ņĮ“╩ąą┬╠ņõō┬ō║Ž╠žõōėąŽ▐╣½╦ŠĪóņ¢┴x╩ąĄ┌╬Õ─═╗▓─┴ŽėąŽ▐╣½╦Š

ĪĪĪĪ蹊┐Ą─▒│Š░┼cå¢Ņ}

ĪĪĪĪõōĶF«aśI(y©©)╩Ūć°├±ĮøØ·Ą─ųžę¬ų¦ų∙«aśI(y©©)Ż¼×ķ╬ęć°õōĶFąąśI(y©©)Ą─┐ņ╦┘į÷ķLĄņČ©┴╦╗∙ĄAĪŻ▀M╚ļ21╩└╝oų«║¾Ż¼ļSų°ĮøØ·║═╣żśI(y©©)╝╝ągĄ─Ė▀╦┘░l(f©Ī)š╣Ż¼╬ęć°╔·ĶFÅ─2000─ĻĄ─1.30ā|揯¼į÷╝ėĄĮ2021─ĻĄ─8.68ā|揯¼╔·ĶF«a┴┐▒Ż│ųĖ▀╦┘į÷ķLĪŻ▒M╣▄ĘŪĖ▀Āt╝╝ągę▓į┌▓╗öÓ░l(f©Ī)š╣║═▀M▓ĮŻ¼Ą½Ė▀Āt¤ÆĶF╚įš╝╩└Įń¤ÆĶF«a┴┐Ą─95%ęį╔ŽŻ¼Ųõ╚į╩Ū─┐Ū░ūŅĖ▀ą¦ĪóĄ═║─ĪóŁh(hu©ón)Š│ėč║├Ą─ų„ī¦¤ÆĶFįOéõĪŻ

ĪĪĪĪĖ▀Ātū„×ķõōĶF╣ż╦ć┴„│╠ųąūŅ┤¾Ą─å╬¾wįOéõŻ¼Ųõ░▓╚½ķLē█▀\ąąī”õōĶFŲ¾śI(y©©)░l(f©Ī)š╣ų┴ĻPųžę¬ĪŻ╩«Š┼┤¾ł¾ĖµųąŻ¼┴ĢĮ³ŲĮ┐éĢ°ėøÅŖš{śõ┴ó░▓╚½░l(f©Ī)š╣└Ē─ŅŻ¼║ļōP╔·├³ų┴╔ŽĪó░▓╚½Ą┌ę╗Ą─╦╝ŽļĪŻõōĶF«aśI(y©©)ū„×ķć°├±ĮøØ·Ą─ųžę¬ų¦ų∙«aśI(y©©)Ż¼į┌2017─Ļ2į┬Ż¼ć°äšį║▐k╣½ÅdŠ═░l(f©Ī)▓╝┴╦ĪČĻPė┌ėĪ░l(f©Ī)░▓╚½╔·«aĪ░╩«╚²╬ÕĪ▒ęÄ(gu©®)äØĄ─═©ų¬ĪĘŻ¼īóĮī┘ę▒¤Æ┴ą×ķųž³cų╬└ĒŅIė“ĪŻĮ³─ĻüĒŻ¼ļSų°ųąć°¤ÆĶF╝╝ągĄ─▀M▓ĮĪóõōĶFąąśI(y©©)╣®Įoé╚Ė─Ė’Ą─═Ų▀Męį╝░«aśI(y©©)ĮYśŗĄ─▓╗öÓā×(y©Łu)╗»Ż¼Ė▀ĀtĄ─┤¾ą═╗»ĪóĖ▀ą¦╗»│╔×ķ╬ęć°Ė▀Āt░l(f©Ī)š╣Ą─┌ģä▌Ż¼Ė▀ĀtĄ─░▓╚½╔·«aūāĄ├ė╚×ķųžę¬ĪŻ

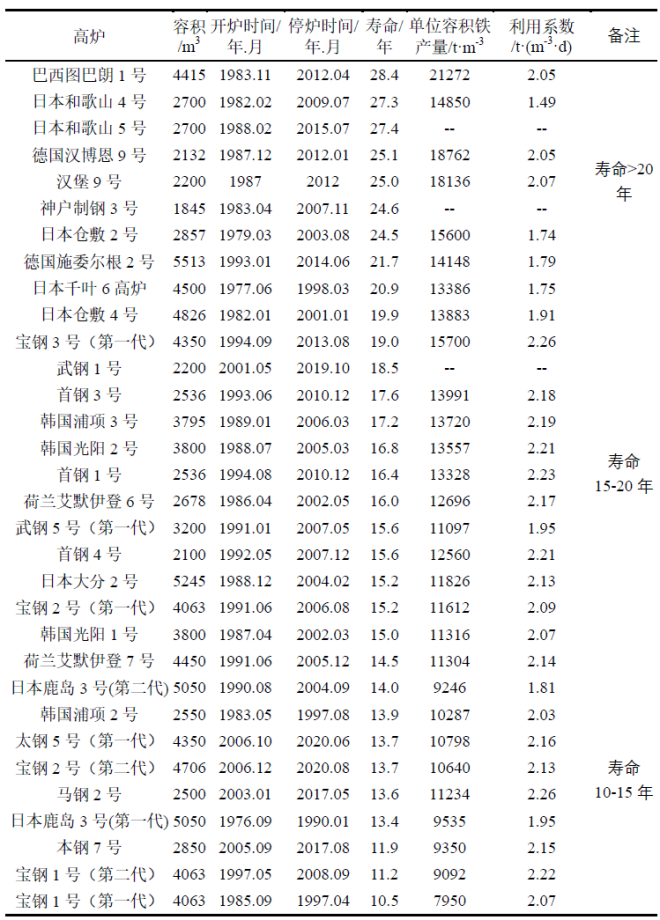

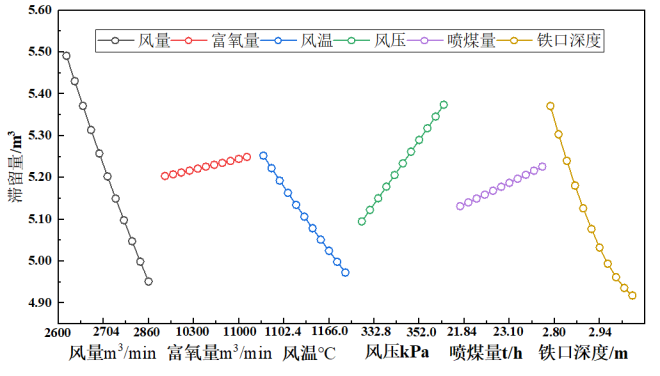

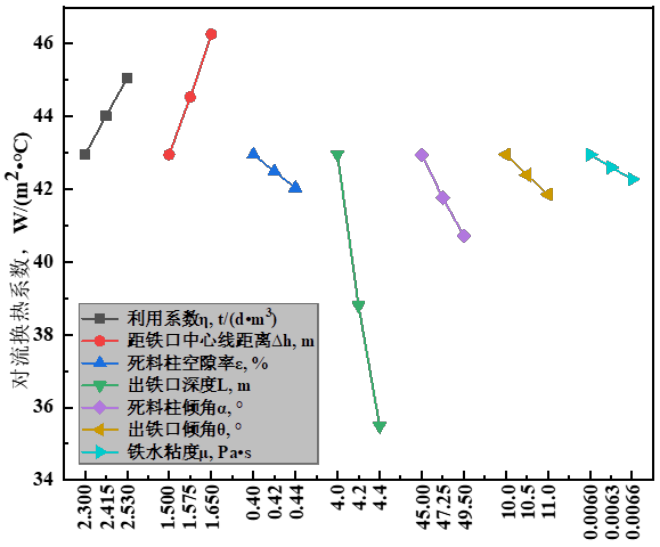

ĪĪĪĪĖ▀Ātū„×ķę╗éĆ├▄ķ]Ė▀£žĖ▀ē║Ą─Ī░║┌Ž╗ūėĪ▒Ż¼ā╚▓┐░l(f©Ī)╔·ų°Å═ļsČÓūāĄ─╬’└Ē╗»īWūā╗»Ż¼Ė▀ĀtĀtĖūĄ─Ūų╬g▓╗┐╔▒▄├ŌĪŻĮ³ą®─ĻŻ¼ć°ā╚ČÓ╝ęõōĶFŲ¾śI(y©©)Ė▀Āt│÷¼FĀtĖūé╚▒┌£žČ╚«É│Ż╔²Ė▀Ą─¼FŽ¾Ż¼Ė▀Āt«É│ŻŪų╬gįņ│╔Ą─░▓╚½╩┬╣╩Ņl░l(f©Ī)Ż¼ė╚Ųõ╩Ū░l(f©Ī)╔·┴╦ČÓŲĖ▀ĀtĀtĖū¤²┤®╩┬╣╩Ż¼╩╣Ą├Ė▀Āt░▓╚½Ė▀ą¦╔·«aūāĄ├ė·░l(f©Ī)└¦ļyĪŻć°═ŌŽ╚▀MĖ▀Ātę╗┤·Ātę█Ż©¤oųąą▐Ż®ē█├³┐╔▀_15─Ļęį╔ŽŻ¼Ųõųą░═╬„łD░═└╩1╠¢Ė▀Āt▀\ąąē█├³▀_ĄĮ┴╦28.4─ĻĪŻČ°╬ęć°Ą─Ė▀ĀtķLē█╦«ŲĮ┼cų„┴„Ą─Ė▀ĀtķLē█─┐ś╦╔ąėąę╗Č©▓ŅŠÓŻ¼ę╗░Ńę╗┤·Ātę█Ż©¤oųąą▐Ż®ē█├³Ą═ė┌10─ĻŻ¼āH▓┐ĘųĖ▀ĀtīŹ¼F10~15─ĻĄ─ķLē█─┐ś╦ĪŻ▒Ē1×ķć°ā╚═ŌķLē█Ė▀Ātē█├³ī”▒╚Ż¼┐╔ęįų¬Ą└ć°ā╚Ė▀Āt░▓╚½ķLē█▀\ąą╝╝ągėą┤²╠ßĖ▀ĪŻ

▒Ē1-1 ć°ā╚═ŌķLē█Ė▀Ātē█├³╝░ųĖś╦

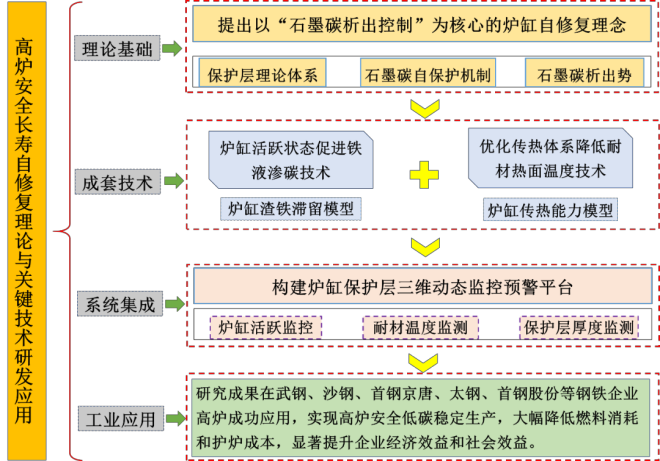

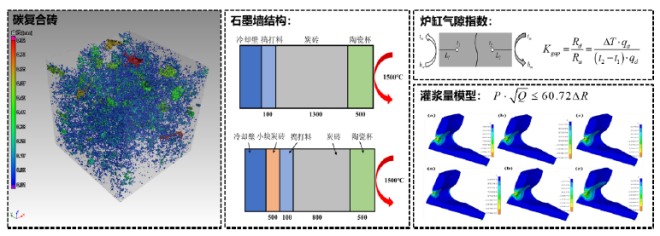

ĪĪĪĪ╠žäe╩ŪŻ¼į┌ą┬ą╬ä▌Śl╝■Ž┬Ż¼Ė▀Āt├µ┼RĄ─┐©▓▒ūėå¢Ņ}╩ŪŻ¼╚ń║╬į┌Ė▀ėą║”į¬╦ž║¼┴┐ĪóĖ▀ę▒¤ÆÅŖČ╚ĪóĖ▀ą▌’L┬╩ĪóĄ═╚ļĀtŲĘ╬╗ĄVŚl╝■Ž┬īŹ¼F░▓╚½ķLē█ę▒¤ÆĪŻĖ▀ĀtĀtę█ųą║¾Ų┌ĀtĖū░▓╚½ŠSūoī¦ų┬«a┴┐ĮĄĄ═Īó╚╝┴Ž▒╚╔²Ė▀Ż¼ę╗Ą®░l(f©Ī)╔·¤²┤®Ą╚░▓╚½╩┬╣╩īóįņ│╔Š▐┤¾ōp╩¦Ż¼¤²┤®¼Fł÷╚ńłD1╦∙╩ŠĪŻĖ▀Āt░▓╚½ķLē█╩Ū╝»įOėŗĪó▓┘ū„ĪóŠSūo║═▒O(ji©Īn)£y×ķę╗¾wĄ─ŽĄĮy(t©»ng)╣ż│╠Ż¼ė░Ēæę“╦ž▒ŖČÓŻ¼ŪęķLē█▒Š┘|▓ó╬┤ŪÕ╬·ĪŻę“┤╦Ż¼ėą▒žę¬Å─╗∙▒ŠįŁ└Ē╝░╝╝ągķ_░l(f©Ī)ĮŪČ╚╔Ņ╚ļ蹊┐Ż¼ęįŲ┌īŹ¼FĖ▀Āt░▓╚½ķLē█ĪŻ

łD1 Ė▀ĀtĀtĖū¤²┤®¼Fł÷

ĪĪĪĪĮŌøQå¢Ņ}Ą─╦╝┬Ę┼c╝╝ągĘĮ░Ė

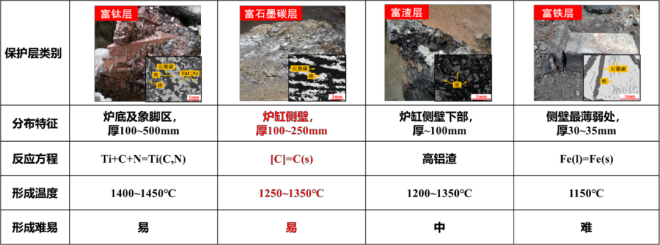

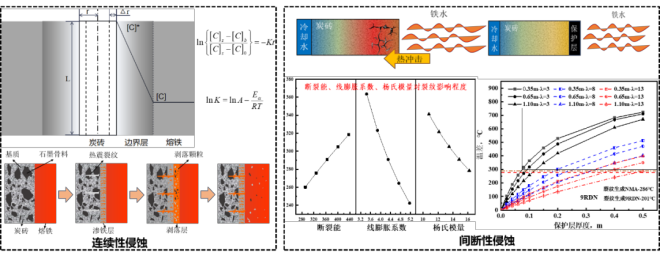

ĪĪĪĪ▒ŻšŽĖ▀Āt░▓╚½ķLē█ę▒¤Æų„ę¬┤µį┌╦─┤¾╝╝ągļy³cŻ¼╝┤é„Įy(t©»ng)ūoĀtĘĮĘ©ą¦╣¹▓╗└ĒŽļŻ¼ĀtĖūķLē█╗∙ĄA└Ēšō▒Ī╚§Ż¼ĀtĖūķLē█ŠSūo┤ļ╩®Įø“×╗»ęį╝░ĀtĖū▒Żūoīė▒O(ji©Īn)┐ž╩ųČ╬╚▒╩¦ĪŻ╗∙ė┌ęį╔ŽļyŅ}Ż¼Į³20─ĻüĒŻ¼ĒŚ─┐ĮM╗∙ė┌20ėÓū∙Ė▀ĀtŲŲōpš{▓ķ╝░Ė▀ĀtĮŌŲ╩蹊┐Ż¼Į©┴ó┴╦ĀtĖū▒Żūoīė└Ēšō¾wŽĄŻ¼Įę╩Š┴╦ĀtĖū─═╗▓─┴Ž¤ß├µ╩»─½╠╝╬÷│÷Ą─ūį▒ŻūoÖCųŲŻ¼═©▀^Ī░╩»─½╠╝╬÷│÷ä▌Ī▒ī”ĀtĖū╩»─½╠╝ūoĀt▀MąąČ©┴┐╗»į\öÓŻ¼▓óÅ─š{┐žĀtĖū╗Ņ▄SĀŅæB(t©żi)ęį┤┘▀MĶF╦«ØB╠╝Ż¼║═ā×(y©Łu)╗»ĀtĖū鄤߾wŽĄęįĮĄĄ═─═╗▓─┴Ž¤ß├µ£žČ╚ā╔éĆĘĮ├µīŹ¼FĖ▀ĀtĀtĖūĄ─ūįą▐Å═Ż¼▓óĮ©┴ó┴╦Ė▀ĀtĀtĖū▒Żūoīė╚²ŠS┐╔ęĢ╗»▒O(ji©Īn)┐žŅAŠ»ŲĮ┼_Ż¼Ųõ╝╝ąg┬ĘŠĆ╚ńłD2╦∙╩ŠĪŻ

łD2 ĒŚ─┐蹊┐╝╝ąg┬ĘŠĆ

ĪĪĪĪų„ę¬äō(chu©żng)ą┬ąį│╔╣¹

ĪĪĪĪįōĒŚ─┐Å─╗∙ĄA└ĒšōįŁ╩╝äō(chu©żng)ą┬Īó╝╝ągš{┐ž┤ļ╩®Īóį┌ŠĆ▒O(ji©Īn)┐žŲĮ┼_Į©įOĄ╚ĘĮ├µ╩ū┤╬╠ß│÷┴╦ę╗╠ūĖ▀Āt░▓╚½ķLē█ę▒¤Æūįą▐Å═╝╝ągŻ¼į┌ć°ā╚ČÓū∙Ė▀Ātæ¬ė├║¾Ż¼│╔╣”ĮĄĄ═▓óĘĆ(w©¦n)Č©ĀtĖūé╚▒┌£žČ╚į┌░▓╚½£žČ╚ęįŽ┬Ż¼═¼ĢrÅŖ╗»ę▒¤ÆĮĄĄ═╚╝┴ŽŽ¹║─Ż¼īŹ¼FĖ▀Āt░▓╚½Ą═╠╝ę▒¤ÆĪŻŲõ│╔╣¹ų„ę¬äō(chu©żng)ą┬ąį╚ńŽ┬Ż║

ĪĪĪĪ1.Ė▀ĀtĀtĖū░▓╚½ķLē█ūįą▐Å═äō(chu©żng)ą┬└Ē─Ņ

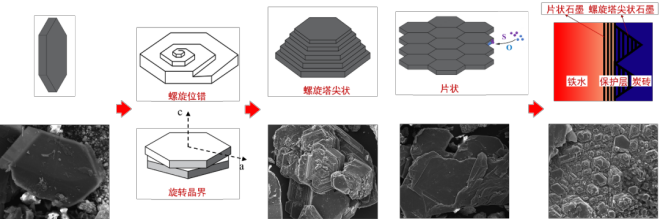

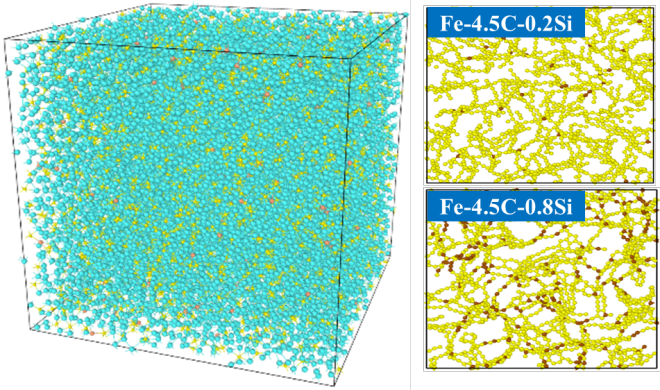

ĪĪĪĪ═©▀^Ė▀ĀtŲŲōpš{▓ķ╝░Ė▀ĀtĮŌŲ╩蹊┐Ż¼śŗĮ©┴╦ė╔Ė╗ŌüīėĪóĖ╗╩»─½╠╝īėĪóĖ╗į³īė║═Ė╗ĶFīėĮM│╔Ą─Ė▀ĀtĀtĖū▒Żūoīė└Ēšō¾wŽĄĪŻÅ─▒Żūoīėą╬│╔╠ž³c║═ĀtĖūŠSūoĮŪČ╚│÷░l(f©Ī)Ż¼╩ū┤╬╠ß│÷ęįĪ░╩»─½╠╝╬÷│÷┐žųŲĪ▒×ķ║╦ą─Ą─ĀtĖūūįą▐Å═äō(chu©żng)ą┬└Ē─ŅĪŻ▓óą╬│╔┴╦╝ė╚ļ╔┘┴┐║¼Ōü╬’┴ŽÅŖ╗»╩»─½╠╝╬÷│÷Ą─Ą═ŌüūoĀt╗“¤oŌüūoĀtūįą▐Å═╝╝ągĪŻ

łD3 ▒ŻūoīėŅÉäe╝░ą╬│╔Śl╝■

ĪĪĪĪĮę╩Š┴╦Ė╗╩»─½╠╝▒Żūoīėą╬│╔ÖCųŲŻ¼Į©┴ó┴╦Ė╗╩»─½╠╝▒Żūoīė╔·│╔─Żą═Ż¼▓óĮŌ╬÷┴╦▒Żūoīėą╬│╔äė┴”īWęÄ(gu©®)┬╔ĪŻ╠ß│÷┴╦ęįĪ░╩»─½╠╝╬÷│÷ä▌Ī▒×ķ┼ąČ©ś╦£╩Ą─ūoĀtį\öÓ╝╝ągŻ¼═¼Ģr├„┤_┴╦ĀtĖūĶFę║▀_ĄĮ╠╝’¢║═Ż¼┼c─═▓─¤ß├µ£žČ╚Ą═ė┌▒Żūoīėą╬│╔£žČ╚╩ŪĖ╗╩»─½╠╝▒Żūoīėą╬│╔Ą─ā╔éĆ▒žę¬Śl╝■Ż¼┐╔ęį═©▀^š{┐žĀtĖū╗Ņąį┤┘▀MĶFę║ØB╠╝║═ā×(y©Łu)╗»ĀtĖū鄤߾wŽĄ┤┘▀MĶFę║╬÷╠╝ā╔éĆ▒žę¬┤ļ╩®ą╬│╔▒ŻūoīėŻ¼īŹ¼FĀtĖūūįą▐Å═ĪŻ

łD4 Ė╗╩»─½╠╝▒Żūoīėą╬│╔ÖCųŲ

ĪĪĪĪ2.Ė▀ĀtĀtĖūĶFę║ØB╠╝š{┐ž╝╝ąg

ĪĪĪĪį┌▒Ēš„ĘĮĘ©ĘĮ├µŻ¼ĒŚ─┐ĮM╩ū┤╬čą░l(f©Ī)┴╦Ė▀£žį³ĶF┤®Į╣īŹ“×čbų├Ż¼─ŻöMĖ▀ĀtĀtĖūį³ĶFģf═¼┤®▀^Į╣╠┐īėĄ─Ą╬┬õ▀^│╠Ż¼╠ß│÷┴╦ęįį³ĶF£■┴¶▒Ēš„Ė▀ĀtĀtĖū╗ŅąįĄ─ą┬ĘĮĘ©Ż¼▓óĮ©┴ó┴╦ĀtĖūį³ĶF£■┴¶┬╩║═£■┴¶┴┐─Żą═Ż¼Č©┴┐ėŗ╦Ń┴╦ČÓūā┴┐ĘŪŠĆąįĖ▀Āt▓┘ū„ųŲČ╚ĻPµIģóöĄī”ĀtĖū╗ŅąįĄ─ė░ĒæęÄ(gu©®)┬╔╝░ė░ĒæÖÓųžĪŻ

łD5 į³ĶF£■┴¶┬╩ė░Ēæę“╦ž

ĪĪĪĪį┌▓┘ū„š{┐žĘĮ├µŻ¼ĒŚ─┐ĮMķ_░l(f©Ī)┴╦░³└©įŁ╚╝┴Ž┴ŻČ╚╝░ąį─▄╣▄┐žĪóĖ▀’L╦┘┤¾äė─▄Īóį³ĶF┴„äė┐žųŲ╝░į³ĶF┼┼Ę┼╣▄┐žĄ─ĀtĖū╗Ņ▄SĀŅørš{┐žĄ─ŽĄ┴ą╝╝ągŻ¼┤┘▀MĶFę║ØB╠╝Ż¼╠ßĖ▀ĶFę║╠╝’¢║═Č╚Ż¼×ķĀtĖūūįą▐Å═ĄņČ©╗∙ĄAĪŻį┌ĶFĮ╣?ji©”)B╠╝ĘĮ├µŻ¼═©▀^Ė▀£žīŹ“×║═Ęųūėäė┴”īW─ŻöMŻ¼├„╬·┴╦ĶFę║ØB╠╝┬ĘÅĮ╝░ĶFę║ĮMĘųī”ĶFę║ØB╠╝Ą─ū„ė├ÖCųŲŻ¼├„┤_┤┘▀MĶFę║ØB╠╝Ą─ė░Ēæę“╦žĪŻ╝┤į÷╝ėĮ╣╠┐╗ęĘųųąēAąį╬’┘|Ż¼Ė─╔ŲĮ╣╠┐╗ęĘų┴„äėąįŻ¼į÷┤¾ĶFę║-Į╣╠┐Įń├µĄ─ėąą¦Įėė|├µĘeĄ╚Ż¼╠ßĖ▀ĶFę║ØB╠╝╦┘┬╩ĪŻ▀m«ö╠ßĖ▀ĶFę║ųąSiĪóTi║¼┴┐Ż¼ĮĄĄ═SĪóMnĪóP║¼┴┐Ż¼╠ßĖ▀ĶFę║╠╝’¢║═Č╚ĪŻ

łD6 ĶFę║ĮMĘųī”ĶFę║ØB╠╝ū„ė├ÖCųŲ

ĪĪĪĪŻ©3Ż®Ė▀ĀtĀtĖūĶFę║╬÷╠╝š{┐ž╝╝ąg

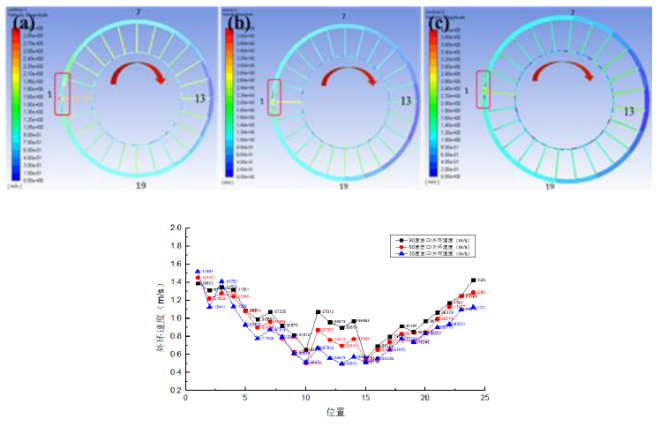

ĪĪĪĪĒŚ─┐ĮM╠ß│÷┴╦ęį└õģsÅŖČ╚║═└õģsą¦┬╩×ķųĖś╦Ż¼įuārĖ▀ĀtĀtĖū└õģsŽĄĮy(t©»ng)└õģs─▄┴”Ą─ą┬ĘĮĘ©Ż¼┐╔ėąą¦ŅAĘ└ĀtĖū└õģsŽĄĮy(t©»ng)│÷¼F║╦æB(t©żi)Ęą“v║═─żæB(t©żi)Ęą“vŻ¼▓ó╠ß│÷ĮŌøQ╣®╦«▓╗Š∙ä“å¢Ņ}Ą─ā×(y©Łu)╗»╩ųČ╬ĪŻīŹ¼F┴╦ų¦╣▄└õģs╦«┴„┴┐Ų½▓ŅÅ─įŁįOėŗĄ─30%ęį╔ŽĮĄų┴10%ęįŽ┬Ż¼ėą└¹ė┌£p▌pĀtĖūĄ─ų▄Ž“▓╗Š∙ä“Ūų╬gŻ¼┤┘▀MĖ╗╩»─½╠╝▒ŻūoīėĄ─ų▄Ž“Š∙ä“ąįą╬│╔ĪŻ

łD7 └õģsĮYśŗā×(y©Łu)╗»╝░╦«┴┐Ęų┼õŠ∙ä“ąį蹊┐

ĪĪĪĪčą░l(f©Ī)┴╦╝µŠ▀╠┐┤uĖ▀ī¦¤ß┼c╠š┤╔▓─┴ŽĖ▀─═╬gĪóŪę└¹ė┌╩»─½╠╝│┴ĘeĄ─╠╝Å═║Ž─═╗▓─┴ŽŻ╗═¼Ģrķ_░l(f©Ī)┴╦ĮŌøQĀtĖūÜŌŽČļyŅ}Ą─╩»─½ē”ĮYśŗ╝░ÜŌŽČų╬└Ēā×(y©Łu)╗»╝╝ągŻ¼×ķ╩»─½╠╝Ą─╬÷│÷ĄņČ©╗∙ĄAĪŻ

łD8 └õģsĮYśŗā×(y©Łu)╗»╝░╦«┴┐Ęų┼õŠ∙ä“ąį蹊┐

ĪĪĪĪĒŚ─┐ĮM═¼Ģr╠ß│÷┴╦ę╗ĘNėŗ╦ŃĖ▀ĀtĀtĖūĶFę║ī”┴„ōQ¤ßŽĄöĄĄ─ą┬ĘĮĘ©Ż¼ęį╝░ĶFę║ī”┴„ōQ¤ßŽĄöĄ┼cĖ„╔·«aģóöĄĄ─┴┐╗»ĻPŽĄĘĮ│╠Ż¼├„╬·▓╗═¼╔·«aģóöĄī”ĀtĖū─═▓─¤ß├µ£žČ╚ė░ĒæęÄ(gu©®)┬╔╝░ÖÓųžŻ¼×ķ─═▓─¤ß├µ£žČ╚┐žųŲųĖ├„ĘĮŽ“ĪŻ

łD9 ī”┴„ōQ¤ßŽĄöĄė░Ēæ

ĪĪĪĪŻ©4Ż®Ė▀ĀtĀtĖū▒Żūoīė╚²ŠS▒O(ji©Īn)┐žŅAŠ»ŲĮ┼_

ĪĪĪĪĮ©┴ó┴╦Ė▀ĀtĀtĖū╠┐┤u▀B└m(x©┤)ąįŪų╬g╦┘┬╩ĘĮ│╠Ż¼├„┤_£žČ╚║═╠╝║¼┴┐Ą╚ę“╦žī”╠┐┤uŪų╬gė░ĒæÖCųŲŻ╗├„╬·Ė▀ĀtĀtĖū╠┐┤uķgöÓąįŪų╬gė░ĒæÖCųŲŻ¼Įę╩ŠĀtĖū▒ŻūoīėŽ¹╬g╝░╔·│╔ī”╠┐┤u╬ó┴č╝yą╬│╔ė░ĒæęÄ(gu©®)┬╔ĪŻ

łD10 ╠┐┤uŪų╬gÖCųŲ蹊┐

ĪĪĪĪ╝µŅÖĖ▀ĀtĀtĖūįOėŗ╝░Ė▀Āt▓┘ū„╝╝ągŻ¼śŗĮ©┴╦ģf═¼└õģsŽĄĮy(t©»ng)ĪóĶFę║Łh(hu©ón)┴„Īó─═▓─┼õų├╚²╬╗ę╗¾wĄ─Ė▀ĀtĀtĖū▒Żūoīė╚²ŠS▒O(ji©Īn)┐žŅAŠ»ŲĮ┼_Ż¼ŲĮ┼_Ęų×ķĖ▀ĀtĀtĖū╗Ņąį▒O(ji©Īn)┐žĪó─═╗▓─┴Ž¤ß├µ£žČ╚▒O(ji©Īn)┐žĪó▒Żūoīė▒O(ji©Īn)┐žŅAŠ»╚²┤¾ŽĄĮy(t©»ng)Ż¼īŹ¼FĖ▀ĀtĀtĖū▒ŻūoīėĄ─┐╔ęĢ╗»į┌ŠĆ▒O(ji©Īn)┐ž╝░ūįą▐Å═┐žųŲĪŻ

łD11Ė▀ĀtĀtĖū▒Żūoīė╚²ŠS▒O(ji©Īn)┐žŅAŠ»ŲĮ┼_

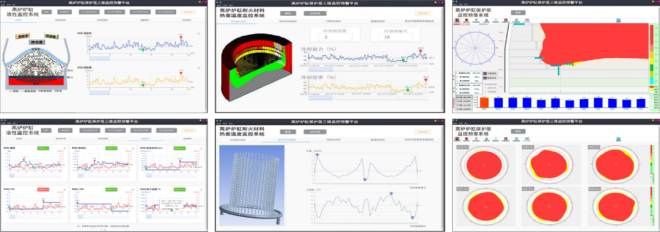

ĪĪĪĪæ¬ė├Ūķør┼cą¦╣¹

ĪĪĪĪ▓╔ė├╩»─½╠╝ūįą▐Å═╝╝ąg┤·╠µ?zh©©n)„Įy(t©»ng)Ą─Ą═ę▒ÅŖ▓┘ū„Ą╚ŠSūo╝╝ągŻ¼▒ŻšŽĖ▀Āt░▓╚½Ą═╠╝Ė▀ą¦ĘĆ(w©¦n)Č©▀\ąąŻ¼▓┐ĘųĖ▀Ātē█├³▀_ĄĮ╔§ų┴│¼▀^15─Ļęį╔ŽŻ¼┼cé„Įy(t©»ng)ūoĀt╝╝ągī”▒╚Ż¼▓╔ė├╩»─½╠╝ūįą▐Å═╝╝ągūoĀt┐╔ĮĄĄ═ŌüĄVūoĀtĦüĒĄ─«a┴┐ōp╩¦ĪóĮĄĄ═╚╝┴Ž▒╚ĪóĮĄĄ═╚ļĀt╦∙ąĶĄ─ŌüĄV┴┐Ż¼▓óĘĆ(w©¦n)Č©ĀtĖūé╚▒┌£žČ╚ķLŲ┌╠Äė┌░▓╚½£žČ╚ĘČć·ā╚Ż¼ėąą¦Ą─▒ŻšŽ┴╦Ė▀ĀtĄ─░▓╚½ķLē█▀\ąąŻ¼ĮoõōĶFŲ¾śI(y©©)ĦüĒ┴╦’@ų°Ą─ĮøØ·ą¦ęµĪŻ─┐Ū░Ż¼ęčæ¬ė├ė┌ć°ā╚10ėÓū∙Ė▀ĀtŻ¼äō(chu©żng)įņą¦ęµ│¼▀^15.2ā|į¬ĪŻ