ḂḂḂḂÍêġÉÈË

ḂḂḂḂḃḂḂÓîḂḃḞüÑàÆẄḂḃüSÓÀÉúḂḃîḂḂġỲḂḃÚwḂḂêḂḃÍõḂḂÃôḂḃOṗâýḂḃŴĊḂḂÎḃḂḃêÍḃÜḂḃÖÜḂḂÔṖḂḃÄẂḟüẁÉḂḃÍõÀċùiḂḃṀŶẃêÆGḂḃŴìŴýŴýḂḃÉòḂḂÆG

ḂḂḂḂÍêġÉÎÎṠ

ḂḂḂḂÖŴÌìäèFỳŸFÓŴÏŶṗḋËẅḂḃḟḟẅ©ṡÆỳỳṀóW

ḂḂḂḂḟġẅḞÅcÒâÁx

ḂḂḂḂḂḞÖŴøÖÆÔì2025ḂḟÏÈßMÖÆÔìṠùṁAÁãĠṡỳŷÓÃäḞl(fẀḂ)ÕṗÖØüc£ẃÍṠÆÆÏÈßMÑbäÓÃẁßŴÔÄÜÝSġŴḂḃýXÝḂḃṗĊẅßäḂḃṠÉḂḃẅoṗÌỳŷṁÈÓÃäĠÄÁÏḂḃÔOÓḂḃÖÆÔìỳḞẂÓÃÔurÏṁÁŴêPæIỳỳŴg£ỲẁßŴ§ṗ(jiẀḊ)ÄÜëCḂḃẁ߶ËḞl(fẀḂ)ÓCḂḃẁßËÙèFÂṖḂḃẁ߶ËẅḋÃÜCṀĠḂḃẁßnÆûÜṁÈÏÈßMÑbäÓÃêPæIÁãĠṡỳŷÓÃêPæIĠÄÁÏøÈ(nẀẀi)ṪÔẄoÂÊ2020Äêß_ṁẄ80%£Ỳ2025ÄêÁḊ ÈḋÃæṪÔẄo£ỲêPæIÁãĠṡỳŷÛÃüÌáẁß1ḟ¶ÒÔÉÏḂ£ÒòṀËẁßÆṖÙ|(zhẀỲ)ÝSġŴäÆ£ÚÛÃüÌáÉýḂḃÉú®a(chẀ£n)ÅcÔurÊÇÏÈßMÑbäÓÃêPæIÁãĠṡỳŷĠÄÁÏṪÔẄoÂÊÌáÉýṁÄøỳÒÖØṀóỳỳŴgŴèÇóḂ£

ḂḂḂḂẄüÄêí£ỲøÈ(nẀẀi)ÝSġŴäṁÄÙ|(zhẀỲ)ÁṡÓŴÁËẃÜṀóÌáÉý£ỲĠṡṖÖÝSġŴäÙ|(zhẀỲ)Áṡß_ṁẄÁËøëHÏÈßMË®ÆẄḂ£ṁḋÊÇÕûówṡṀ£ỲÌáẁßÝSġŴäÙ|(zhẀỲ)ÁṡÈÔÈṠÊÇÌáẁßÝSġŴÙ|(zhẀỲ)ÁṡṁÄêPæIh(huẀḃn)ṗ(jiẀḊ)Ḃ£ÄṡÇḞøÈ(nẀẀi)ÍâÝSġŴäṁÄÉú®a(chẀ£n)ÖṫÒẂĠÉÓÃäXÃÑõṗĊËḂ£ÄÃÑõCÀíẃÍëHŴ§ṗûíṡṀ£ỲÝSġŴäÉú®a(chẀ£n)ÖŴÔÚÓŴŴ§ÈċġýäÒẃÖŴÈÜẄâÑõ[O]ṁÄÍỲr£Ỳ®a(chẀ£n)ÉúÁËÒÔÏÂî}£ẃ

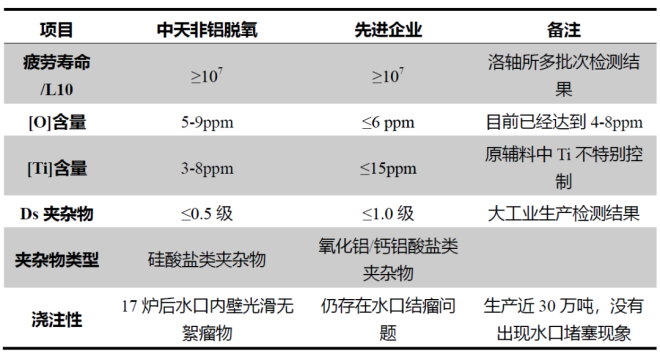

ḂḂḂḂġỲṁÍÑõṡØÖÆëy¶ÈṀó

ḂḂḂḂäÖŴDsAësÎïëyÓÚÓŴŴ§ṡØÖÆ

ḂḂḂḂäÒẃÖŴTiÔẂËØëyÓÚṡØÖÆ

ḂḂḂḂäÒẃÁṫÓŴÔĠî

ḂḂḂḂäÖŴAl2O3ỳḞỳâẅ§ÊŸîAësÎïÀÖØÓḞíÝSġŴäṁÄÆ£ÚÛÃü

ḂḂḂḂáḊÒÔÉÏî}£ỲÖŴÌìäèFỳŸFṗḋËẅẃÍḟḟẅ©ṡÆỳỳṀóWÂ(liẀḃn)ẃÏé_Ḟl(fẀḂ)ÁË£ẃṖÇäXÃÑõÝSġŴäṁÄṗĊË£ỲÆäÖṫÒẂṡØÖÆËỳÂṖé£ẃ

ḂḂḂḂṗèåiîAÃÑõ+UÉḃÃÑõ+ÕæṡÕÌỳẄKÃÑõṗĊË£ỲÓÉÓÚUÉḃÃÑõÅcÕæṡÕÌỳẄKÃÑõẅùĠṠ®a(chẀ£n)ÉúÎÛÈẅäÒẃṁÄÃÑõ®a(chẀ£n)Îï£ỲÒòṀËṡÉÒÔÓŴŴ§ÌáẁßäÒẃô¶ÈḂ£

ḂḂḂḂṖÇäXÃÑõÓŴŴ§pÉÙäÒẃÖŴTiṁÈÓḞíäĠÄŴÔÄÜÔẂËØṁÄẃỲÁṡḂ£

ḂḂḂḂ(yẀu)ṠŸẅḋÔüẄMġÉ£ỲpÉÙäÖŴDsAësÎïẃỲÁṡḂ£

ḂḂḂḂĠÉÓÃṖÇäXÃÑõṗĊË£ỲṀóṖù¶ÈpÉÙÁËAl2O3AësÎïṁ(shẀṀ)Áṡ£ỲÌáẁßäÒẃṁÄÁṫÓŴÔ£ỲÓŴŴ§pÉÙÁËṀóîwÁ£Aësṁ(shẀṀ)ÁṡḂ£

ḂḂḂḂÓŴŴ§ṡØÖÆÁËäÖŴAësÎïġßṀçẃÍŴÎB(tẀĊi)£ỲÌáẁßÆ£ÚÛÃüḂ£

ḂḂḂḂêPæIỳỳŴg

ḂḂḂḂ1.ÒÔṖÇäXẄMẃÏÃÑõ£ẀṗèåiîAÃÑõ+UÉḃÃÑõ+ÕæṡÕÃÑõ£©éÌØÉḋṁÄÝSġŴäṁÍÑõṡØÖÆỳỳŴg

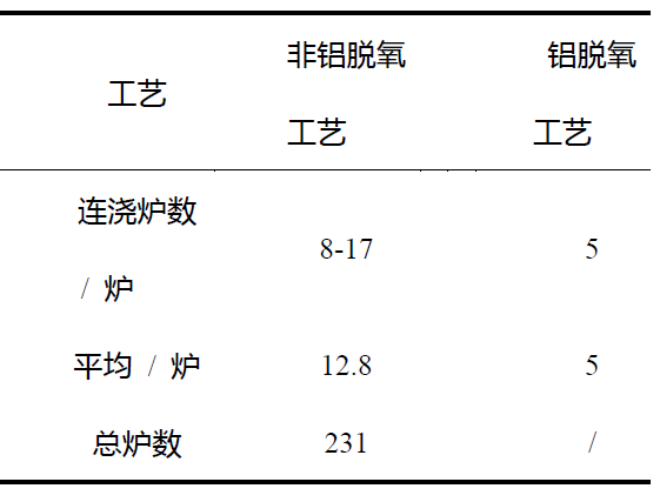

ḂḂḂḂ£Ẁ1£©ṗĊËÂṖẅ

ḂḂḂḂÖŴÌìṖÇäXÃÑõÝSġŴäṗĊËÁṫġÌ£ỲÈçD1ËùÊẅḂ£

D1ÖŴÌìṖÇäXÃÑõÝSġŴäÉú®a(chẀ£n)ṗĊËÁṫġÌ

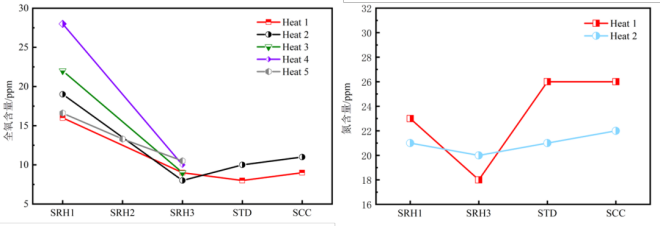

ḂḂḂḂ£Ẁ2£©ṠùÓÚṗèåiîAÃÑõÅcUÉḃÃÑõṁÄÝSġŴäÇḞÆÚṡØÑõỳỳŴg

ḂḂḂḂṠùÓÚṗèåiîAÃÑõÅcUÉḃÃÑõṁÄÝSġŴäÇḞÆÚṡØÑõỳỳŴg£ỲỲF(xiẀĊn)LFẅḋġöÕẅr£ỲäÖŴÈÜẄâÑõỳs15-20 ppm£ỲÈḋÑõẃỲÁṡẄṁÖÁ20 ppmṪóÓÒ£ṠLFẅḋß^ġÌÖŴNẃỲÁṡḟ£ġÖÔÚ30 ppmÒÔÏÂḂ£LFß^ġÌÖŴÊṗÓÃṁÍA¶ÈÔüẅḋÔü£ỲAl2O3ẃỲÁṡHé3-5%£ỲA¶Èé0.9-1.5Ḃ£

ḂḂḂḂ£Ẁ3£©ṠùÓÚÕæṡÕÌỳÑõÆẄẃâṁÄÝSġŴäÉîÃÑõỳỳŴg

ḂḂḂḂRHß^ġÌÖŴṁÄÑõḂḃṁẂẃỲÁṡṪṠŸÈçD2ËùÊẅḂ£Ẅ(jẀ©ng)ß^RHẅḋÌÀíẃó£ỲäÖŴṁÄÈḋÑõẃỲÁṡÃṫï@ÏÂẄṁ£ỲäÖŴÈḋÑõṡØÖÆÔÚ5-9ppm£ṠRHẅḋß^ġÌÖŴNẃỲÁṡḟ£ġÖÔÚ30 ppmÒÔÏÂḂ£

D2ṖÇäXÃÑõṗĊËRHẅḋß^ġÌÖŴÑõḂḃṁẂẃỲÁṡṪṠŸ

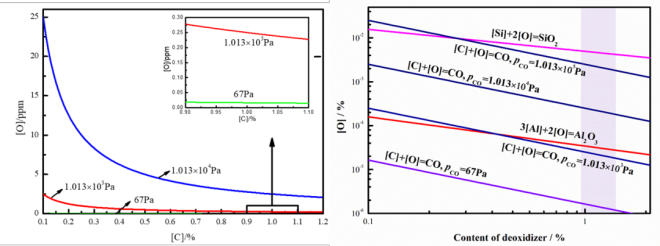

ḂḂḂḂÍẀß^áÁḊWÓËãỳḞòÑŴẅṡ£ỲÔÚĠṠÍỲÕæṡÕ¶ÈÏÂṁÄäÒẃÌỳÑõÆẄẃâÈçD3ËùÊẅḂ£ÔÚÕæṡÕ¶È67Par£ỲÌỳġÉéḟÈäXẁüṁÄÃÑõ©Ḃ£ÕæṡÕ tÈ(nẀẀi)ÝSġŴäÃÑõòÖŴÑõḂḃṁẂẃỲÁṡṪṠŸÈçD4ËùÊẅ£ỲÈḋÑõẃỲÁṡṡÉÃÖÁ10 ppmÒÔÏÂḂ£ÔÚṗĊI(yẀẀ)Éú®a(chẀ£n)ÖŴ£ỲRHġöÕẅäÖŴÈḋÑõẃỲÁṡÒÑṖ(wẀ§n)¶ẀṡØÖÆÔÚ5-9 ppmḂ£ṀËÍâ£ỲéÁËṡØÖÆÕæṡÕÃÑõß^ġÌÖŴṁÄRỲF(xiẀĊn)Ïó£ỲṠùÓÚṁ(shẀṀ)Ä£ẃÍˮģÑŴẅṡẄY(jiẀḊ)ṗûÌáġöÁËĠẄßMÊẄẃẄṁÄ£ÊẄ£ỲÓŴŴ§ẄṁṁÍRḂ£

D3ĠṠÍỲÕæṡÕ¶ÈÏÂṁÄäÒẃÌỳÑõÆẄẃâ

D4ÕæṡÕ tÈ(nẀẀi)ÝSġŴäÃÑõòÖŴÑõḂḃṁẂẃỲÁṡṪṠŸ

ḂḂḂḂ2.ṖÇäXÃÑõÝSġŴäṁÄAësÎïṡØÖÆỳḞÁṫÓŴÔẁÄÉÆêPæIỳỳŴg

ḂḂḂḂ£Ẁ1£©ṁÍA¶ÈCaO-Al2O3-SiO2-MgOËÄÔẂÔüÏṁṡØÖÆ

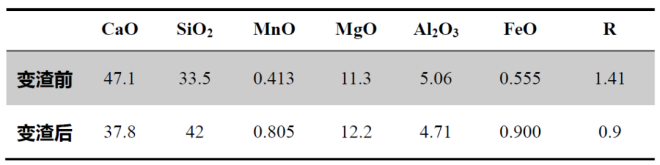

ḂḂḂḂṖÇäXÃÑõṗĊËẅḋÔüġÉṖÖṖÖeÈçḟí1ËùÊẅ£ỲLFẅḋÔüA¶ÈṡØÖÆÔÚ1ṪóÓÒ£ỲSiO2ẃỲÁṡé30%ṪóÓÒ£ỲṀËÍâAl2O3ßhṁÍÓÚäXÃÑõṗĊËḂ£

ḟí1ṖÇäXÃÑõṗĊËÔìÔüṗĊËÏÂẅḋÔüġÉṖÖ / wt%

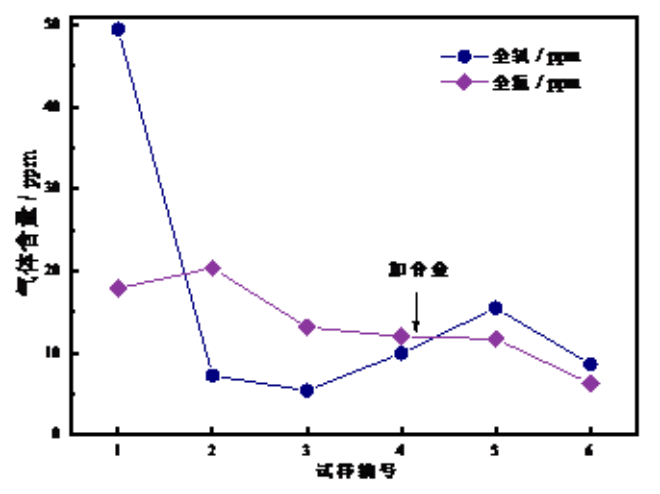

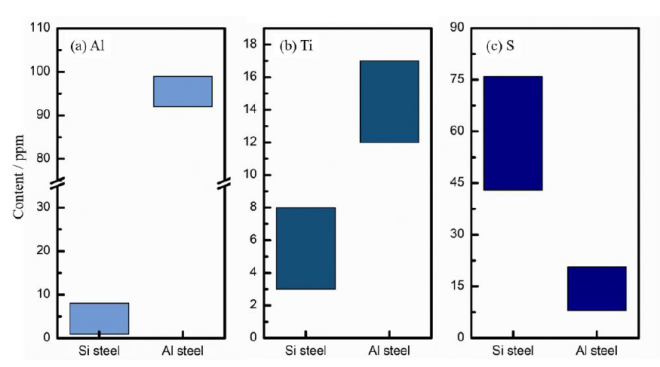

ḂḂḂḂÈçD5ËùÊẅ£ỲṖÇäXÃÑõṗĊËäÖŴäXẃỲÁṡé1-8 ppmḂḃâẃỲÁṡé3-8 ppmḂḃÁòẃỲÁṡé44-76 ppmḂ££Ẁ2£©ṁÍA¶ÈCaO-Al2O3-SiO2-MgOËÄÔẂÔüÏṁḊäÒẃêPæIġÉṖÖṁÄṡØÖÆḂ£

D5äÖŴ£Ẁa£©[Al]£Ỳ£Ẁb£©[Ti]ẃÍ£Ẁc£©[S]ẃỲÁṡṁÄḟÈÝ^

ḂḂḂḂ£Ẁ3£©ÝSġŴäAësÎïṁÄówÏṁÕ{(diẀĊo)Õû

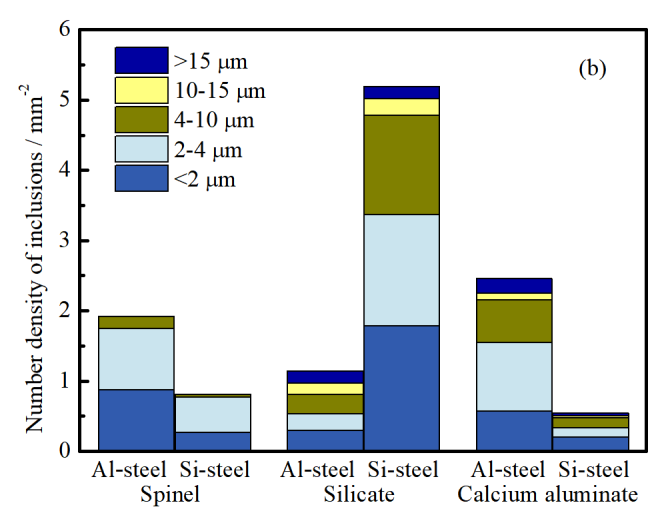

ḂḂḂḂD6ÖŴï@ÊẅÁËÉṖNÃÑõṗĊËÝSġŴäÖŴṁÄÖṫÒẂAësÎïÌØÕṫ£ỲṖÇäXÃÑõÝSġŴäÖŴ£ỲäÖŴṪî¶àṁÄÑõṠŸÎïéṗèËáû}£ỲṀóĠṡṖÖAësÎïġßṀçẅùṖÖĠỳÔÚŴḂÓÚ10 ḊÌmṁÄṖ¶úÈ(nẀẀi)£Ỳỳâẅ§ÊŸẃÍâ}äXËáû}AësÎïṁÄṁ(shẀṀ)ÁṡÃܶÈẅùŴḂÓÚ0.85 /mm2Ḃ£ÔÚäXÃÑõÝSġŴäÖŴ£Ỳâ}äXËáû}Ḃḃỳâẅ§ÊŸẃÍṗèËáû}îAësÎïṁÄṁ(shẀṀ)ÁṡÃܶÈÒÀṀÎé1.92 /mm2£Ỳ1.68 /mm2ẃÍ1.14 /mm2£ỲġßṀçṀóÓÚ15 ḊÌmÑõṠŸÎïṁ(shẀṀ)ÁṡÃṫï@ḟÈṖÇäXÃÑõÝSġŴäẁü¶àḂ£

D6äXÃÑõẃÍṖÇäXÃÑõÝSġŴäÖŴĠṠÍỲîŴÍÑõṠŸÎïġßṀçṖÖĠỳ

ḂḂḂḂ£Ẁ4£©ṖÇäXÃÑõÝSġŴäÁṫÓŴÔṁÄẁÄÉÆỳḞCÀíÑŴẅṡ

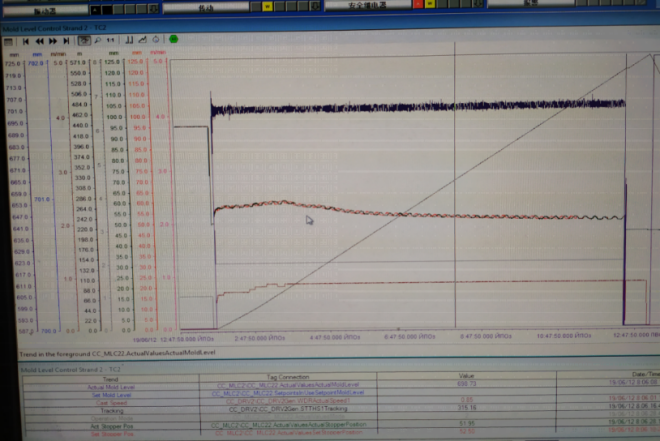

ḂḂḂḂṖÇäXÃÑõṗĊËḊäÒẃĠṪḃŴÔÓŴÃṫï@ẁÄÉÆ£ỲÈçD7ËùÊẅ£ỲṖÇäXÃÑõṗĊËÖŴégḞüßBĠ14 tẃó£ỲÒẃÃæÇúẅÆẄṖ(wẀ§n)Ḃ£ḟí2éĠṠÍỲṗĊËÏÂŴḂṖẄÅṫ£Ẁ160 mmḂÁ160 mm£©ßBèTrÖŴégḞüṁÄßBĠ tṁ(shẀṀ)Ḃ£

D7ßBĠ14 tẃóÈûḞôỳḞÒẃÃæÇúẅ

ḟí2ĠṠÍỲṗĊËÏÂßBĠ tṁ(shẀṀ)ḊḟÈ

ḂḂḂḂ£Ẁ1£©ẄẀÁḃÝSġŴäġỲÂÆ£ÚÔurṖẄṖẀỳḞLÓÆ£ÚòṪC3.ṖÇäXÃÑõÝSġŴäAësÎïÕTḞl(fẀḂ)Æ£ÚàÁÑCÀíỳḞàÁÑŴŴéîAyṖẄṖẀ

ḂḂḂḂḟẅÎÄÖŴĠÉÓÃġỲÂÆ£ÚÔòÏṁẄy(tẀŸng)ßMŴŴġỲẁßÖÜÆ£ÚÔò£ỲÔòîlÂÊß_ṁẄ20 kHz£ỲṀóṀóṡs¶ÌÔòrégḂ£ĠÉÓÃÔÏṁẄy(tẀŸng)ÍêġÉÁËṀóÁṡġỲẁßÖÜÆ£ÚÔò£ỲÆ£ÚÛÃüẄY(jiẀḊ)ṗûÅcLÓÆ£ÚòẄY(jiẀḊ)ṗûÏàṖûḂ£

ḂḂḂḂ£Ẁ2£©ĠṠÍỲAësÎïÕTḞl(fẀḂ)Æ£ÚàÁÑṁÄŴŴéỳḞCÀí

ḂḂḂḂṖÇäXÃÑõÝSġŴäṁÄÆ£ÚŴÔÄÜ(yẀu)ÓÚÖŴÌìäXÃÑõÝSġŴä£ỲṖÇäXÃÑõÝSġŴäṁÄàṡÚÁÑỳyÔṀÓÉAësÎïÕTḞl(fẀḂ)ṁÄÝ^ÉÙ£ṠäXÃÑõÝSġŴäṁÄàṡÚÁÑỳyÔṀẅùéâ}äXËáû}Ḃ£ṀËÍâ£ỲLÓẄÓÓ|Æ£ÚÔò£ẀÂåÝSËùġöẅߣ©ẄY(jiẀḊ)ṗû£ẃṖÇäXÃÑõṪîẃãỲÆäṀÎéäXÃÑõḂ£

ḂḂḂḂ£Ẁ3£©ÎḃÓ^ẄY(jiẀḊ)(gẀḞu)Æ£ÚÛÃüîAyÄ£ŴÍṁÄẄẀÁḃ

ḂḂḂḂéÁËÉîÈëÑŴẅṡĠṠÍỲAësÎïḊÆ£ÚÛÃüṁÄÓḞí£ỲḟẅÑŴẅṡÄÎḃÓ^ẄY(jiẀḊ)(gẀḞu)ġöḞl(fẀḂ)£ỲÒÔÎḃÓ^ẄY(jiẀḊ)(gẀḞu)ṁÄÁḊWíẂŴŴééṠùṁA£ỲẄẀÁḃÎḃÓ^Ä£ŴÍ£ỲÍẀß^Ẅy(tẀŸng)ÓWÔÀíÅcẃêÓ^ŴÔÄÜêPÂ(liẀḃn)£ỲŴÎġɶàġ߶ÈṖŷÒÛŴÔÄÜîAyÄ£ŴÍ£ỲỲF(xiẀĊn)ÁÑỳyÔṀỳḞÆ£ÚÛÃüṁÄÁṡṠŸîAy£ỲĠḃḃÏàÍỲġßṀçṁÄÇòŴÍâ}äXËáû}îAësÎïẃÍṗèËáû}îAësÎïÒýÈëÄ£ŴÍ£ỲîAyẄY(jiẀḊ)ṗûï@ÊẅÔÚÏàÍỲṁÄÆ£ÚẂÁḊÏÂṁÄṗèËáû}ÒýÆŵÆ£ÚÁÑỳyÔṀÃÈÉúËùŴèÖÜṀÎẁüéLḂ£

ḂḂḂḂíÄṡÌØÉḋẃÍÖṫÒẂ(chuẀĊng)ŴÂ

ḂḂḂḂḂḞṗèåiîAÃÑõ+UÉḃÃÑõ+ÕæṡÕẄKÃÑõḂḟṖÇäXẄMẃÏÃÑõ£ẃÍẀß^ÕæṡÕÌỳẄKÃÑõḃäÖŴÈḋÑõẃỲÁṡṡØÖÆÔÚ5-9ppmṁÄÍỲr£ỲÓŴŴ§ṡØÖÆÁËäÖŴTiṁÈÔẂËØ£ỲÍỲrṡÉÒÔÓŴŴ§ṡØÖÆAësÎïîŴÍ£Ṡ

ḂḂḂḂṖÇäXÃÑõÝSġŴäṁÄAësÎïṡØÖÆỳḞÁṫÓŴÔẁÄÉÆỳỳŴg£ẃĠÉÓÃṁÍA¶ÈCaO-Al2O3-SiO2-MgOËÄÔẂÔüÏṁẅḋÔü£ỲḃAësÎïġÉṖÖṡØÖÆÓÚṁÍÈÛüc

^(qẀḟ)£ỲäÖŴDsAësÎïṁÃṁẄÓŴŴ§ṡØÖÆ£ỲẄâQÁËŴḂṖẄÅṫÝSġŴäË®ṡÚṡÉĠŴÔĠîṁÄỳỳŴgëyî}£Ṡ

ḂḂḂḂṖÇäXÃÑõÝSġŴäAësÎïÕTḞl(fẀḂ)Æ£ÚàÁÑCÀíỳḞàÁÑŴŴéîAyṖẄṖẀ£ẃẄèÖúġỲÂÆ£ÚṁÄyÔṖẄṖẀÅcLÓÆ£ÚzyÏàẄY(jiẀḊ)ẃÏ£ỲḊÝSġŴäṁÄÀẃÆ£ÚÛÃüẃÍàÁÑCÀíßMŴŴÁËÑŴẅṡ£ỲẄẀÁḃĠṠÍỲAësÎïḊÆ£ÚŴÔÄÜÓḞíṁÄÎḃÓ^ẄY(jiẀḊ)(gẀḞu)ÁṡṠŸÄ£ŴÍ£ỲṠùÓÚÔÄ£ŴÍṖÖÎöÁËÝSġŴäÖŴÖṫÒẂAësÎïḊÆ£ÚŴÔÄÜṁÄÓḞíḂ£

ḂḂḂḂỲF(xiẀĊn)ÁËÒÔÕæṡÕẄKÃÑõéÌØÉḋṁÄẁßÆṖÙ|(zhẀỲ)äÉú®a(chẀ£n)ṁÄỳỳŴgỳŸġÉÅcṗĊË(chuẀĊng)Ŵ£ẃÒṠṖẄÃæṡÉÒÔẁùŷ(jẀṀ)®a(chẀ£n)ÆṖṁÄṪîẄKÓÃÍẅ£ỲṡØÖÆäÖŴAësÎïṁÄṖNî£ṠÁíÒṠṖẄÃæÍẀß^ḂḞÕæṡÕẄKÃÑõḂḟ£ỲÄÔṀî^ÉÏÏûġýÁËAësÎïṁÄÖṫÒẂíÔṀ-ÃÑõ®a(chẀ£n)Îï£ỲÄṗĊËÉÏṖÇġ£ÓŴÀûÓÚôäṁÄÉú®a(chẀ£n)£ỲéẁßÆṖÙ|(zhẀỲ)äṁÄÉú®a(chẀ£n)Ìáṗ©ÁËÒṠlŴÂṁÄÍẅẄ£ỲÔÚḟ¶àẁßÆṖÙ|(zhẀỲ)äÉú®a(chẀ£n)ÖŴẅßÓŴẃÜẃÃṁÄÍÆVẂÓÃÇḞẅḞ£Ḃ

ḂḂḂḂÖṫÒẂỳỳŴgÖẁË

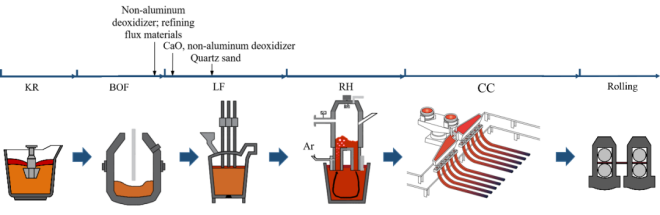

ḂḂḂḂḟẅíÄṡÖṫÒẂỳỳŴgÖẁËÈçḟí3ËùÊẅḂ£

ḟí3ÖṫÒẂỳỳŴgÖẁË

ḂḂḂḂĠéŴÂóẁæÅcÖẂṪR®a(chẀ£n)à

ḂḂḂḂẄÌÓýĠṡṡÆỳỳḞl(fẀḂ)ÕṗÖŴŴÄáḊḟẅíÄṡṁÄËÄỳỳŴg(chuẀĊng)ŴÂücṁÄĠéŴÂóẁæẄY(jiẀḊ)ṗûÈçÏ£ẃÔÚøÈ(nẀẀi)ÍâÒÑṗḋé_Ḟl(fẀḂ)ḟíṁÄÎÄḋIẃÍ£ÀûÖŴ£ỲġýḟẅĠéŴÂíÄṡΟÍŴÎÎṠṗḋé_ṁÄ£ÀûẃÍḟẅĠéŴÂíÄṡẄMØØÈËỳḞġÉTḞl(fẀḂ)ḟíṁÄÎÄḋIÍâ£ỲÎṀÒÓŴṠùÓÚÉÏÊöËÄ(chuẀĊng)ŴÂỳỳŴgḂ£(chuẀĊng)ŴÂücÈçÏ£ẃ

ḂḂḂḂḂḞṗèåiîAÃÑõ+UÉḃÃÑõ+ÕæṡÕÃÑõḂḟṖÇäXẄMẃÏÃÑõÝSġŴäṁÍÑõṡØÖÆỳỳŴg

ḂḂḂḂṖÇäXÃÑõÝSġŴäṁÄAësÎïṡØÖÆỳḞÁṫÓŴÔẁÄÉÆỳỳŴg

ḂḂḂḂṖÇäXÃÑõÝSġŴäAësÎïÕTḞl(fẀḂ)Æ£ÚàÁÑCÀíỳḞàÁÑŴŴéîAyṖẄṖẀ

ḂḂḂḂỳŸġÉÒÔÉÏỳỳŴg£ỲỲF(xiẀĊn)ÁËÝSġŴäŴḂṖẄÅṫßBèT-ẁßËÙẅĠÄÒṠṠŵġÉĠÄỳỳŴgỳŸġÉ£Ỳï@ÖøẄṁṁÍÁËṗĊŴòÄÜẃÄẃÍÉú®a(chẀ£n)ġÉḟẅḂ£

ḂḂḂḂḟẅíÄṡÏàêPġÉṗûḞl(fẀḂ)ḟíÎÄÕÂ22ÆẂ£ỲÆäÖŴÓḃÎÄ13ÆẂ£ỲÈḋĠṡÊÇSCI£ỲÖŴÎÄ9ÆẂ£ṠÊÚà£Àû13í£ỲÆäÖŴḞl(fẀḂ)Ãṫ£Àû13íḂ£

ḂḂḂḂẄ(jẀ©ng)úŴ§Òæ

ḂḂḂḂÖŴÌìṖÇäXÃÑõÝSġŴä£ẀGCr15£©ṗĊËÓÚ2016ÄêṁṪé_ÊỳÑŴḞl(fẀḂ)£ỲĠḃÓÚ2017ÄêÕýÊẄẂÓÃÉú®a(chẀ£n)£Ỳ2017ÄêḂḋ2022ÄêṡÓÉú®a(chẀ£n)ä®a(chẀ£n)Áṡỳs29Èf£ỲŴÂÔö®a(chẀ£n)Öṁ142481.03ÈfÔẂ£ỲŴÂÔöÀû¶44509.71ÈfÔẂ£ỲÔöÊÕ£Ẁṗ(jiẀḊ)Ö§£©ṡî~1460.55ÈfÔẂḂ£Éú®a(chẀ£n)ṁÄÝSġŴäÇòḂḃÝSġŴÌṪÈḊḂḃLṪÓḂḃË®ḟÃÝSṁÈLÓówÝSġŴ£ỲVṖẃẂÓÃÓÚẁ£ÌØḂḃỳẂÀûḂḃṗŷẁċḂḃṀóÍẀḂḃ|ïLṁÈÆṖÅÆḂ£