ĪĪĪĪ═Ļ│╔╚╦

ĪĪĪĪ═§ą┬¢|Īó└ŅĪĪĶFĪóÅłĪĪ│┌Īóäó▀h(yu©Żn)╔·Īó└ŅīÜųęĪó└Ņé„├±ĪóČŁ╬─▀M(j©¼n)Īóå╬┴ó¢|Īó╣∙ĪĪ║└ĪóÅł├„║ŻĪóųņųŠ▒¾Īó▓▄ĪĪįŁĪóį¼╦╣└╦Īó║·åó│┐ĪóńŖĮ╝t

ĪĪĪĪ═Ļ│╔å╬╬╗

ĪĪĪĪ║ėõō╝»łFėąŽ▐╣½╦ŠĪóųąę▒Š®š\╣ż│╠╝╝ąg(sh©┤)ėąŽ▐╣½╦ŠĪó╠Ųõōć°ļH╣ż│╠╝╝ąg(sh©┤)ėąŽ▐╣½╦ŠĪóųąć°Č■╩«Č■ę▒╝»łFėąŽ▐╣½╦Š

ĪĪĪĪ蹊┐▒│Š░

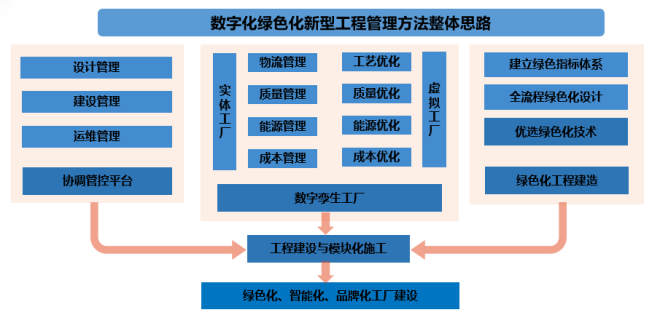

ĪĪĪĪųŪ─▄╗»ĪóŠG╔½╗»╩ŪõōĶFąąśI(y©©)Ą─░l(f©Ī)š╣ĘĮŽ“ĪŻ┴Ģ(x©¬)Į³ŲĮ┐éĢ°ėøę¬Ū¾║ė▒▒Ī░łįøQ╚źĪóų„äėš{(di©żo)Īó╝ė┐ņ▐D(zhu©Żn)Ī▒Ż¼Ī░į┌Ė─Ė’äō(chu©żng)ą┬Īóķ_Ę┼║Žū„ųą╝ė┐ņīŹ¼F(xi©żn)ą┬┼fäė─▄▐D(zhu©Żn)ōQĪ▒ĪŻ║ėõō╝»łFĄž╠ÄŠ®Į“╝Į╠ž╩ŌĄž└Ē╬╗ų├Ż¼ę▓╩Ū┤¾ą═ć°ėąŲ¾śI(y©©)Ż¼Ė³ę¬ų„äėū„×ķŻ¼└╬╣╠śõ┴ó║═█`ąąą┬░l(f©Ī)š╣└Ē─ŅŻ¼łįČ©▓╗ęŲ╗»ĮŌ▀^╩Ż«a(ch©Żn)─▄Ż¼╚½┴”═ŲäėõōĶFąąśI(y©©)äō(chu©żng)ą┬░l(f©Ī)š╣ĪóŠG╔½░l(f©Ī)š╣ĪóĖ▀┘|(zh©¼)┴┐░l(f©Ī)š╣ĪŻ

ĪĪĪĪ╠Ųõōą┬ģ^(q©▒)╩Ūž×Åž┬õīŹ┴Ģ(x©¬)Į³ŲĮ┐éĢ°ėøĪ░łįøQ╚źĪóų„äėš{(di©żo)Īó╝ė┐ņ▐D(zhu©Żn)Ī▒ųžę¬ųĖ╩ŠŠ½╔±Ą─ųž³c╣ż│╠Ż¼╩Ū║ėõōę▓╩ŪąąśI(y©©)╠Į╦„õōÅSöĄ(sh©┤)ūų╗»ĪóŠG╔½╗»ĪóŲĘ┼Ų╗»▐D(zhu©Żn)ą═Ą─ųžę¬╣ż│╠ĪŻį┌õōĶF╣ż│╠Į©įO(sh©©)╠žäe╩Ūą┬ą═õōÅSĮ©įO(sh©©)▀^│╠ųąŻ¼╚ń║╬īŹ¼F(xi©żn)╚½┴„│╠╚½ĘĮ╬╗Ą─öĄ(sh©┤)ūų╗»║═ŠG╔½╗»Ż¼▀ĆąĶę¬ĮŌøQęįŽ┬╦─éĆ║╦ą─å¢Ņ}ĪŻ

ĪĪĪĪę╗╩ŪĮŌøQą┬ę╗┤·ą┼Žó╝╝ąg(sh©┤)┼cõōĶF╚½┴„│╠╔Ņ╚ļ╚┌║ŽĄ─å¢Ņ}Ż¼īŹ¼F(xi©żn)ą┼Žó┴ó¾wĖąų¬┼cöĄ(sh©┤)ō■(j©┤)╚½ĘĮ╬╗▓╔╝»Ż¼▀M(j©¼n)ę╗▓Į╠ßĖ▀öĄ(sh©┤)ō■(j©┤)ī\╔·ą¦┬╩Ż¼┤“ŲŲ«a(ch©Żn)ŠĆĖ„ŽĄĮy(t©»ng)ų«ķg▒╦┤╦╣┬┴óĪóą┼Žó╣┬ŹuŻ╗Č■╩ŪĮŌøQŠG╔½╝╝ąg(sh©┤)┼c╣ż│╠įO(sh©©)ėŗĄ─╚┌║Ž┼cģf(xi©”)═¼å¢Ņ}Ż¼Å─┐é¾wįO(sh©©)ėŗĮŪČ╚īŹ¼F(xi©żn)õōĶFŲ¾śI(y©©)ČÓ╣żą“ČÓ╬█╚Š╬’╬█╚Š╬’ų╬└ĒĄ─ģf(xi©”)═¼ęį╝░╔·«a(ch©Żn)ųŲįņ┼cŠG╔½╝╝ąg(sh©┤)Ą─ģf(xi©”)═¼ĪŻ╚²╩ŪĮŌøQą┬ę╗┤·┴„│╠õōÅSĖ„╣żą“Ė▀ą¦ŃĢĮėĄ─å¢Ņ}Ż¼═©▀^öĄ(sh©┤)ūų╗»╩ųČ╬Ż¼┤ŅĮ©┴„│╠ā×(y©Łu)╗»║═ųŪ─▄╗»▀\ąą┐éŲĮ┼_Ż¼īŹ¼F(xi©żn)Ė„╣żą“ķgĄ─Ė▀ą¦ŃĢĮėĪŻ╦─╩ŪĮŌøQõōĶF╣ż│╠ĒŚ─┐╣▄└Ē╩ųČ╬▓╗Įy(t©»ng)ę╗Ą─å¢Ņ}Ż¼īŹ¼F(xi©żn)õōĶF╣ż│╠╣ż╦ćįO(sh©©)ėŗĪóįO(sh©©)éõ╣▄└ĒĪó¼F(xi©żn)ł÷╩®╣żĄ─ģf(xi©”)═¼╣▄└ĒĪŻ

ĪĪĪĪ┐é¾w╦╝┬Ę┼c╝╝ąg(sh©┤)ĘĮ░Ė

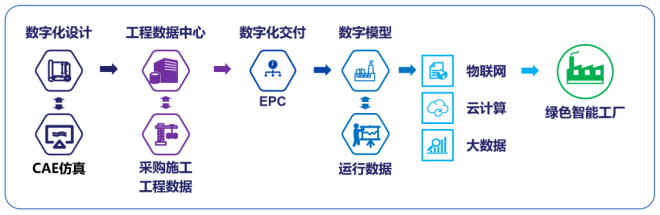

ĪĪĪĪßśī”öĄ(sh©┤)ūų╗»ĪóŠG╔½╗»õōÅSĮ©įO(sh©©)╣ż│╠├µ┼RĄ─õōÅS╚½┴„│╠öĄ(sh©┤)ūųī\╔·äō(chu©żng)ą┬ĪóąąśI(y©©)┼┼Ę┼Ž▐ųĄę¬Ū¾Ė▀ĪóČÓ╬█╚Š╬’ģf(xi©”)═¼ų╬└ĒļyĪó╔·«a(ch©Żn)Łh(hu©ón)▒Ż╔ŅČ╚±Ņ║ŽļyĪóŠG╔½╝╝ąg(sh©┤)╣ż│╠╝»│╔ļyĄ╚ųTČÓļyŅ}Ż¼▒ŠĒŚ─┐łFĻĀį┌╠Ųõōą┬ģ^(q©▒)Į©įO(sh©©)▀^│╠ųąŻ¼ęįĪ░ŠG╔½╗»ĪóųŪ─▄╗»ĪóŲĘ┼Ų╗»Ī▒×ķĮ©įO(sh©©)─┐ś╦(bi©Īo)Ż¼ęį╬’┘|(zh©¼)┴„Īó─▄į┤┴„Īóą┼Žó┴„Ą─ūŅā×(y©Łu)ŠW(w©Żng)Įj(lu©░)ĮY(ji©”)śŗ(g©░u)×ķĘĮŽ“Ż¼▀\ė├ūŅą┬Ą─õōÅSäėæB(t©żi)Š½£╩(zh©│n)įO(sh©©)ėŗĪó╝»│╔└Ēšō║═┴„│╠Įń├µ╝╝ąg(sh©┤)Ż¼═©▀^öĄ(sh©┤)ūų╠ōöM╣żÅS┼c¼F(xi©żn)īŹ╣żÅSģf(xi©”)═¼╝▄śŗ(g©░u)ĪóŠG╔½╝╝ąg(sh©┤)┼c╣ż│╠įO(sh©©)ėŗģf(xi©”)═¼─Ż╩Įęį╝░╚½ę¬╦ž┘Yį┤äėæB(t©żi)ģf(xi©”)═¼Ą─▀^│╠╣▄┐ž─Ż╩ĮĄ╚Ī░╦─éĆģf(xi©”)═¼Ī▒Ą─╣ż│╠╣▄└ĒĘĮĘ©Ż¼īŹ¼F(xi©żn)öĄ(sh©┤)ūų╗»ŠG╔½╗»ą┬ą═õōÅSĮ©įņĪŻ┐é¾w╦╝┬Ę╚ńłD1╦∙╩ŠĪŻ

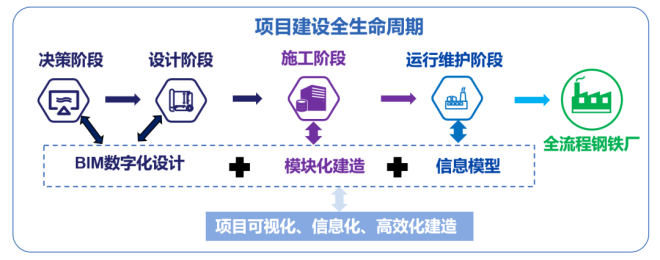

łD1 öĄ(sh©┤)ūų╗»ŠG╔½╗»ą┬ą═õōÅS╣ż│╠╣▄└Ē╦╝┬Ę

ĪĪĪĪų„ę¬╝╝ąg(sh©┤)äō(chu©żng)ą┬

ĪĪĪĪ▒ŠĒŚ─┐ą╬│╔ęįŽ┬äō(chu©żng)ą┬Ż║

ĪĪĪĪ1.蹊┐śŗ(g©░u)Į©│÷╗∙ė┌įO(sh©©)ėŗĪóĮ╗ĖČĪó▀\ŠS╚½╔·├³ų▄Ų┌║═╚½ę¬╦žöĄ(sh©┤)ō■(j©┤)Ą─öĄ(sh©┤)ūųī\╔·╠ōöM┼c¼F(xi©żn)īŹģf(xi©”)═¼ųŪ─▄╗»╝»│╔╝╝ąg(sh©┤)ŲĮ┼_Ż¼Į©┴ó┴╦╣ż│╠öĄ(sh©┤)ūų╗»ģf(xi©”)═¼įO(sh©©)ėŗŲĮ┼_Īó╣ż│╠öĄ(sh©┤)ō■(j©┤)ųąą─Ż¼śŗ(g©░u)Į©┴╦Įy(t©»ng)ę╗ŠÄ┤a╝░Įy(t©»ng)ę╗öĄ(sh©┤)ō■(j©┤)Įė┐┌Ż¼īŹ¼F(xi©żn)┴╦╠ōöM┼c¼F(xi©żn)īŹģf(xi©”)═¼Ą─╚½┴„│╠Īó╚½╔·├³ų▄Ų┌öĄ(sh©┤)ūų╗»Į©įņĪŻ

ĪĪĪĪĮ©┴ó┴╦õōĶFąąśI(y©©)╩ūéĆ╠ōöM┼c¼F(xi©żn)īŹģf(xi©”)═¼įO(sh©©)ėŗĄ─öĄ(sh©┤)ūųī\╔·╣żÅSŻ¼╚┌║Ž░³║¼¤²ĮY(ji©”)ĪóŪ“łFĪóĖ▀ĀtĪó¤ÆõōĪó▄łõōĄ╚╚½╣żą“┴„│╠Ż¼Ė▓╔wÅ─įO(sh©©)ėŗĄĮĮ╗ĖČį┘ĄĮ▀\ĀIĪóŠSūoĄ─╚½╔·├³ų▄Ų┌Ż¼║Ł╔w╣żÅS╔·«a(ch©Żn)Īó┘|(zh©¼)┴┐Īó╬’┴„Īó─▄į┤Īó▀\ŠSĪó░▓Łh(hu©ón)Ą╚╚½ę¬╦žĄ─ČÓŠSöĄ(sh©┤)ō■(j©┤)Ż¼ĮŌøQ┴╦ČÓīW(xu©”)┐ŲĪóČÓŠSČ╚Īó┐ńīŻśI(y©©)Å═(f©┤)ļsĄ─╠ōöM┼cīŹ¾w╣żÅS═¼▓ĮįO(sh©©)ėŗĪóĮ©įO(sh©©)║═▀\ŠSŻ¼╚ńłD2╦∙╩ŠĪŻ

łD2 ¼F(xi©żn)īŹ╣żÅS┼cöĄ(sh©┤)ūų╣żÅSģf(xi©”)═¼įO(sh©©)ėŗ╝╝ąg(sh©┤)┬ĘŠĆłD

ĪĪĪĪ2.Į©┴ó┴╦ž×┤®ė┌õōĶFŲ¾śI(y©©)įO(sh©©)ėŗ-╩®╣ż-╔·«a(ch©Żn)-▀\ĀI╚½╔·├³ų▄Ų┌Ą─ŠG╔½╝╝ąg(sh©┤)öĄ(sh©┤)ō■(j©┤)ÄņŻ¼äō(chu©żng)Į©┴╦╗∙ė┌ŠG╔½╝╝ąg(sh©┤)┼c╣ż│╠įO(sh©©)ėŗģf(xi©”)═¼Ą─£p┴┐╗»Īóį┘└¹ė├Īóį┘裣h(hu©ón)ŠG╔½╣żÅSŻ¼ĮŌøQ┴╦õōĶFŲ¾śI(y©©)╣żą“ČÓĪó╬█╚Š╬’ĘNŅÉČÓĪó╬█╚Š╬’ģf(xi©”)═¼ų╬└ĒļyĄ─å¢Ņ}ĪŻ

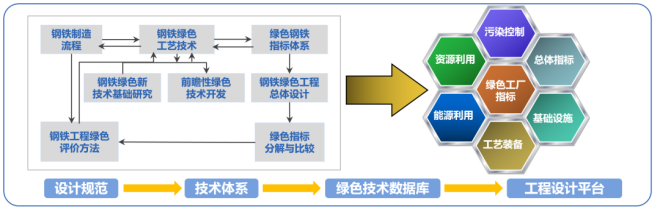

ĪĪĪĪę└═ąś╦(bi©Īo)£╩(zh©│n)ęÄ(gu©®)ĘČ╗»Ą─õōĶFųŲįņĖ„╣żą“ŠG╔½ųĖś╦(bi©Īo)Ż¼ą╬│╔Ę¹║ŽõōĶFŲ¾śI(y©©)╠žš„Ą─ŠG╔½õōÅSųĖś╦(bi©Īo)¾wŽĄŻ¼▓óęį┤╦Į©┴óõōĶFŠG╔½╣ż╦ć╝╝ąg(sh©┤)öĄ(sh©┤)ō■(j©┤)ÄņŻ¼īó╝╝ąg(sh©┤)¾wŽĄ╚┌╚ļõōĶFĒŚ─┐┐é¾wįO(sh©©)ėŗųąĪŻ═©▀^ųĖś╦(bi©Īo)ĘųĮŌ║═įuārĘĮĘ©īóŠG╔½╝╝ąg(sh©┤)æ¬(y©®ng)ė├ė┌├┐éĆ╣żą“Ż¼┤“įņ╚½╔·├³ų▄Ų┌Īó╚½┴„│╠Ą─ŠG╔½╗»╣żÅSĪŻ═©▀^Į©┴óŠG╔½╝╝ąg(sh©┤)┼c╣ż│╠įO(sh©©)ėŗģf(xi©”)═¼─Ż╩ĮŻ¼ęį┴„▐D(zhu©Żn)ĢrķgūŅąĪ╗»Īó┐šķg┬ĘÅĮūŅąĪ╗»Īó▀^│╠┼┼Ę┼ūŅąĪ╗»×ķ─┐ś╦(bi©Īo)Ż¼═©▀^CAEĘ┬šµįO(sh©©)ėŗŲĮ┼_Īó╬’┴„Ę┬šµŲĮ┼_Ī󊽣╩(zh©│n)įO(sh©©)ėŗŲĮ┼_ĪóBIMįO(sh©©)ėŗŲĮ┼_Ż¼īŹ¼F(xi©żn)į┌╣ż│╠įO(sh©©)ėŗļAČ╬ŠG╔½╝╝ąg(sh©┤)¾wŽĄ┼c╣ż│╠įO(sh©©)ėŗ¾wŽĄĄ─╔ŅČ╚╚┌║ŽŻ¼╚ńłD3╦∙╩ŠĪŻ

łD3 ŠG╔½╝╝ąg(sh©┤)┼c╣ż│╠įO(sh©©)ėŗĄ─ģf(xi©”)═¼┬ĘŠĆłD

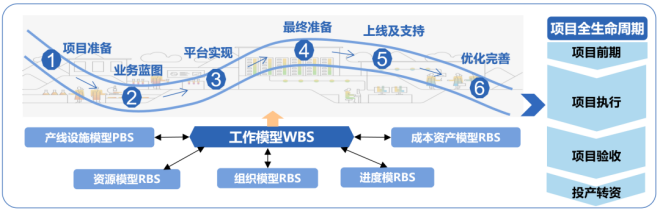

ĪĪĪĪ3.Į©┴ó╚½▀^│╠┼c╚½ę¬╦ž┘Yį┤äėæB(t©żi)ģf(xi©”)═¼Ą─▀^│╠╣▄└ĒĘĮĘ©ĪŻ═©▀^ĮY(ji©”)śŗ(g©░u)╗»WBS║═īŹĢrKPIĘĮĘ©Ż¼░č═Č┘YĪó╣żŲ┌Īó▓╔┘ÅąĶŪ¾ĪóįO(sh©©)éõ▒O(ji©Īn)ųŲĪó╣ż│╠╩®╣żĪóĒŚ─┐ĮY(ji©”)╦ŃĪó┐ó╣ż▐D(zhu©Żn)┘YĄ╚ę¬╦ž▀M(j©¼n)ąąīŹĢr┐žųŲ║═┐ŲīW(xu©”)š{(di©żo)Č╚Ż¼ĮŌøQĒŚ─┐╣▄└Ē▀^│╠ųąČÓ▓┐ķTĪóČÓ┴„│╠Īó┐ńīŻśI(y©©)ĪóĘųļAČ╬Įy(t©»ng)ę╗╣▄└ĒĄ─ļyŅ}Ż¼īŹ¼F(xi©żn)ĒŚ─┐Į©įO(sh©©)▀^│╠╚½ę¬╦ž┘Yį┤Ą─╝»ųąš{(di©żo)┼õ┼cĖ▀ą¦ģf(xi©”)═¼╣▄└ĒŻ¼ĮĄĄ══¼┐┌ÅĮćŹõō═Č┘Y┘Mė├21%ĪŻ

ĪĪĪĪ└¹ė├Ž╚▀M(j©¼n)Ą─īŹ╩®ĘĮĘ©šō║═╝╝ąg(sh©┤)Ż¼═©▀^╣▄┐žĮM┐Ś┼cū„śI(y©©)ģ^(q©▒)ė“╝░┼õ╠ūŽÓĮY(ji©”)║ŽĪóū„śI(y©©)ģ^(q©▒)ė“╝░┼õ╠ū┼c┘Mė├ŅÉą═ŽÓĮY(ji©”)║ŽĄ─ĮY(ji©”)śŗ(g©░u)╗»WBS╝▄śŗ(g©░u)Ż¼īó═Č┘YėŗäØĪó▓╔┘ÅąĶŪ¾Īó▓╔┘Å║Ž═¼Īó╣żŲ┌▀M(j©¼n)Č╚ĪóĒŚ─┐│╔▒ŠĪóĮY(ji©”)╦ŃęÄ(gu©®)ätĪóĮM┐Ś╚╦åTĪó▀^│╠┘Y┴ŽĄ╚╚½┘Yį┤ę¬╦ž▀M(j©¼n)ąąĮy(t©»ng)ę╗╣▄└ĒŻ¼╠ßĖ▀┴╦įO(sh©©)ėŗĪóąĶŪ¾Īó▓╔┘ÅĪó║Ž═¼īŹ╩®ķgĄ─ģf(xi©”)═¼╚┌║Ž╣▄└Ēą¦┬╩Ż╗į÷ÅŖ┴╦┐ńīŻśI(y©©)Īó┐ń▓┐ķTĪó┐ń╣ż│╠Į©įO(sh©©)ļAČ╬Ą─Š½╝Ü(x©¼)╗»┘Yį┤š{(di©żo)┼õ┼c▒O(ji©Īn)┐ž─▄┴”Ż╗īŹ¼F(xi©żn)┴╦ĒŚ─┐Į©įO(sh©©)╚½▀^│╠Ą─öĄ(sh©┤)ūų╗»ą┼Žó╣▓ŽĒĪŻš¹¾w┬ĘŠĆ╚ńłD4╦∙╩ŠĪŻ

łD4 ĒŚ─┐╚½ę¬╦ž┘Yį┤ģf(xi©”)═¼╣▄┐ž╝╝ąg(sh©┤)┬ĘŠĆłD

ĪĪĪĪ4.蹊┐ķ_░l(f©Ī)│÷╗∙ė┌╣ż│╠öĄ(sh©┤)ūų┼c─ŻēKĮ©įņģf(xi©”)═¼╣▄└ĒĄ─┐╔ęĢ╗»Īóą┼Žó╗»ĪóĖ▀ą¦╗»Į©įņ¾wŽĄŻ¼ĮŌøQ┴╦Į©įņ▀^│╠╝»│╔╗»│╠Č╚Ą═Īó┘Yį┤š╝ė├ČÓĪó╩®╣żą¦┬╩Ą═Ż¼┘|(zh©¼)┴┐Īó░▓╚½║══Č┘Y╣▄┐žļyŻ¼ą┼Žó╗»│╠Č╚Ą═Ą─ļyŅ}ĪŻ

ĪĪĪĪĒŚ─┐īóĪ░BIM║═─ŻēKĮ©įņģf(xi©”)═¼Ī▒ĘĮĘ©ž×┤®Į©įO(sh©©)Ą─╚½╔·├³ų▄Ų┌ĪŻ└¹ė├BIM╚²ŠS╝╝ąg(sh©┤)Ż¼ų▒ė^š╣╩ŠįO(sh©©)ėŗĘĮ░Ė│╔╣¹║═╚½▀^│╠Ą─┐╔ęĢ╗»įO(sh©©)ėŗŻ¼═¼ĢrŻ¼═©▀^BIMöĄ(sh©┤)ūų╗»ŲĮ┼_ČÓīŻśI(y©©)ģf(xi©”)═¼įO(sh©©)ėŗŻ¼╝░ĢrĮŌøQĖ„īŻśI(y©©)įO(sh©©)ėŗ│╔╣¹Õe┬®║═┼÷ū▓ø_═╗Ż¼Š½£╩(zh©│n)ėŗ╦Ń╣ż│╠┴┐Ż¼įO(sh©©)ėŗā×(y©Łu)╗»Ż¼ėąą¦£p╔┘įO(sh©©)ėŗ╩¦š`įņ│╔Ą─ĘĄ╣żĪŻį┌╩®╣żļAČ╬Ż¼ę╗╩Ū▀\ė├BIM╚²ŠSöĄ(sh©┤)ūų─ŻöM╝╝ąg(sh©┤)Ż¼▀M(j©¼n)ąąįO(sh©©)ėŗĪó░▓╚½╝╝ąg(sh©┤)Ą╚Į╗Ąū║═ĘĮ░Ėėæšō╣żū„Ż¼╩╣Ą├╣ż│╠┘|(zh©¼)┴┐Īó░▓╚½╣▄┐žų▒ė^┐╔ęĢ╗»ĪŻČ■╩Ūīó3D┼cĢrķgŠSČ╚ŽÓĮY(ji©”)║ŽŻ¼ą╬│╔4DäėæB(t©żi)╣▄└ĒŻ¼╣▄┐ž╩®╣ż▀M(j©¼n)Č╚Ż¼ī”╩®╣ż┘Yį┤║═ł÷Ąž▓╝ų├Ą╚▀M(j©¼n)ąąā×(y©Łu)╗»ĪŻ╚²╩Ū└¹ė├BIM╝╝ąg(sh©┤)║═─ŻēK╗»Į©įņģf(xi©”)═¼╚┌║ŽŻ¼╩╣Ą├ĒŚ─┐╩®╣ż┘|(zh©¼)┴┐┐╔┐žŻ¼░▓╚½╣▄└Ē┐╔┐┐Ż¼īŹ¼F(xi©żn)öĄ(sh©┤)ūųĮ©ų■Ą─│╔▒ŠŠ½ęµ║═Ė▀ą¦╣▄└ĒĪŻ╝╝ąg(sh©┤)┬ĘŠĆłD╚ńłD5╦∙╩ŠĪŻ

łD5 BIM║═─ŻēKĮ©įņģf(xi©”)═¼┬ĘŠĆłD

ĪĪĪĪæ¬(y©®ng)ė├Ūķør┼cą¦╣¹

ĪĪĪĪįō╣ż│╠╣▄└Ē│╔╣¹Ż¼į┌│╔╣”Į©įO(sh©©)Ī░ŠG╔½╗»ĪóųŪ─▄╗»ĪóŲĘ┼Ų╗»Ī▒Ą─╠Ųõōą┬ģ^(q©▒)╣ż│╠║¾Ż¼▀Ćæ¬(y©®ng)ė├ĄĮ║ėõō╩»õōČ╠┴„│╠ĄõĘČ╣żÅSĪó║ėõō║¬õō└Žģ^(q©▒)░ß▀wĄ╚õōÅSĮ©įO(sh©©)╣ż│╠ųąŻ¼╚ĪĄ├┴╦’@ų°Ą─Įø(j©®ng)Ø·ą¦ęµ║═╔ńĢ■ą¦ęµĪŻęį╠Ųõōą┬ģ^(q©▒)×ķ└²ĪŻ

ĪĪĪĪ1.╣ż│╠Į©įO(sh©©)ą¦┬╩’@ų°╠ß╔²

ĪĪĪĪ╠Ųõōą┬ģ^(q©▒)ĒŚ─┐─Ļ«a(ch©Żn)ĶF╦«732╚fćŹĪóõō╦«747╚f揯¼╚½┴„│╠æ¬(y©®ng)ė├öĄ(sh©┤)ūų╗»įO(sh©©)ėŗ║═Į╗ĖČŻ¼┼cć°ā╚(n©©i)═Ō═¼ęÄ(gu©®)─Żčž║ŻõōĶFŲ¾śI(y©©)ĪóĪ░╩«╚²╬ÕĪ▒Ų┌ķg═¼Ų┌Į©įO(sh©©)ĒŚ─┐ŽÓ▒╚Ż¼Š∙Š▀ėąŽ╚▀M(j©¼n)ąįĪŻćŹõō═Č┘YŻ©ĄĮ¤ß▄ł╣żą“Ż®į┌═¼ŅÉčž║ŻõōĶFÅSųąūŅĄ═Ż¼Ūę▒╚═¼Ąžģ^(q©▒)õōĶFą┬Į©Ų¾śI(y©©)ĮĄĄ═21%ĪŻĒŚ─┐Į©įO(sh©©)ų▄Ų┌āHė├30éĆį┬Ż¼▒╚═¼ŅÉą═ĮĄĄ═6-13éĆį┬Ż¼▒╚įŁėŗäØ36éĆį┬┐sČ╠6éĆį┬ĪŻ

ĪĪĪĪ2.╠Ųõōą┬ģ^(q©▒)ÅSā╚(n©©i)▀\ąą┴„│╠Šo£É

ĪĪĪĪ╠Ųõōą┬ģ^(q©▒)į┌┐éłD▓╝ų├ųą▀\ė├ą┬ę╗┤·┬ō(li©ón)║ŽõōĶFŲ¾śI(y©©)┐é¾wįO(sh©©)ėŗ└Ē─ŅŻ¼īŹ¼F(xi©żn)┐éłD▓╝ŠųĄ─Šo£ÉĪó╔·«a(ch©Żn)┴„│╠Ą─ĒśĢ│Īó╣”─▄Ęųģ^(q©▒)Ą─├„┤_Ż¼ū÷ĄĮ╚╦┴„┼cžø┴„Ęųķ_Ż¼╠žĘN╬’┴„┼cŲš═©╬’┴„Ęųķ_Ż¼ėą╬█╚ŠĄ─╔·«a(ch©Żn)ģ^(q©▒)┼cŪÕØŹ╔·«a(ch©Żn)ģ^(q©▒)Ęųķ_Ż¼ćŹõōš╝Ąž├µĘe0.53m2Ż¼į┌ć°ā╚(n©©i)═ŌŽÓ═¼ęÄ(gu©®)─ŻŲ¾śI(y©©)ųąš╝ĄžūŅąĪŻ¼┴„│╠ūŅ×ķŠo£ÉŻ¼╬’┴„│╔▒ŠūŅĄ═ĪŻ

ĪĪĪĪ3.╠Ųõōą┬ģ^(q©▒)ŠG╔½ųŲįņ─▄┴”▀_(d©ó)ĄĮąąśI(y©©)ŅI(l©½ng)Ž╚╦«ŲĮ

ĪĪĪĪ╠Ųõōą┬ģ^(q©▒)ĒŚ─┐čą░l(f©Ī)║═æ¬(y©®ng)ė├230ėÓĒŚą┬╣ż╦ćĪóą┬╝╝ąg(sh©┤)Ż¼īŹ╩®130ČÓĒŚć°ā╚(n©©i)ūŅŽ╚▀M(j©¼n)Ą─ŠG╔½Łh(hu©ón)▒Ż╔·«a(ch©Żn)╝╝ąg(sh©┤)Ż¼īŹ¼F(xi©żn)╔·«a(ch©Żn)å╬į¬¤¤ÜŌ╚½ā¶╗»║═╬█╚Š╬’Ė▀ą¦╠Ä└ĒĪŻĒŚ─┐ćŹõōŠC║Ž─▄║─×ķ539.75kgceŻ¼Ų¾śI(y©©)ūį░l(f©Ī)ļŖ▒╚└²▀_(d©ó)ĄĮ80%ęį╔ŽŻ¼ćŹõōSO2┼┼Ę┼┴┐0.06kgŻ¼ćŹõōNOx┼┼Ę┼┴┐0.20kgŻ¼ćŹõō¤¤Ę█ēm┼┼Ę┼┴┐0.10kgŻ¼Č■┤╬─▄į┤╗ž╩š└¹ė├┬╩100%ĪŻ╬’┴ŽīŹ¼F(xi©żn)╚½ĘŌķ]▀\▌ö║═īŹĢr▒O(ji©Īn)┐žŻ¼│╔ŲĘ▀\▌ö╗▄ć╝»Ė█ĪóĘŪ╣½┬Ę▀\▌ö┬╩▀_(d©ó)ĄĮ98%ęį╔ŽĪŻćŹĄV╬█╚Š╬’┼┼Ę┼┐é┴┐▒╚ąąśI(y©©)│¼Ą═┼┼Ę┼╦«ŲĮį┘ĮĄ36%Ż¼┼c│ŻęÄ(gu©®)ķL┴„│╠õōĶFŲ¾śI(y©©)ŽÓ▒╚£p╔┘╠╝┼┼Ę┼20%ĪŻ2022─Ļ╠Ųõōą┬ģ^(q©▒)▒╗║ė▒▒╩Ī╔·æB(t©żi)Łh(hu©ón)Š│Ådįu×ķŁh(hu©ón)▒ŻA╝ē┐āą¦Ų¾śI(y©©)ĪŻ

ĪĪĪĪ4.╠Ųõōą┬ģ^(q©▒)öĄ(sh©┤)ūų╗»╦«ŲĮć°ā╚(n©©i)ŅI(l©½ng)Ž╚

ĪĪĪĪ╠Ųõōą┬ģ^(q©▒)śŗ(g©░u)Į©┴╦╚½┴„│╠ę╗¾w╗»Ą─ųŪ─▄╔·«a(ch©Żn)╣▄┐žŽĄĮy(t©»ng)Ż¼╝»│╔╔·«a(ch©Żn)ĪóįO(sh©©)éõĪó┘|(zh©¼)┴┐ĪóõN╩█Īó╩ął÷Īó╬’┴„Īó─▄į┤ĪóŁh(hu©ón)▒ŻĪó░▓╚½Ą╚┼c╔·«a(ch©Żn)Įø(j©®ng)ĀIŽÓĻP(gu©Īn)Ą─╚½ĘĮ╬╗ą┼ŽóöĄ(sh©┤)ō■(j©┤)Ż¼Ė▓╔wš¹éĆ╣żą“µ£ŚlŻ¼īŹ¼F(xi©żn)╚½┴„│╠╔·«a(ch©Żn)▀\ĀIĄ─┤¾öĄ(sh©┤)ō■(j©┤)ģRŠ█ĪóųŪ─▄Ęų╬÷║═ųŪ─▄øQ▓▀ĪŻ┤ŅĮ©┴╦┴„│╠ā×(y©Łu)╗»║═ųŪ─▄╗»▀\ąąĄ─┐é¾wįO(sh©©)ėŗ║═ģf(xi©”)═¼ŲĮ┼_Ż¼Å─╚½┴„│╠ĮŪČ╚Ż¼╠ß│÷ĶFõōĮń├µĪóõō▄łĮń├µĪóĶT▄łĮń├µäėæB(t©żi)ėąą“▀\ąąĄ─ģf(xi©”)═¼ęÄ(gu©®)ätŻ¼ŽĄĮy(t©»ng)ūįäėŲź┼õĖ„╣żą“ū„śI(y©©)ė├ĢrĄ─ā×(y©Łu)╗»┼c╣żą“ķgĖ▀ą¦ŃĢĮėŻ¼╩╣Ą├Ī░┴„▐D(zhu©Żn)ĢrķgūŅąĪ╗»Īó┐šķg┬ĘÅĮūŅąĪ╗»Īó▀^│╠┼┼Ę┼ūŅąĪ╗»Ī▒└Ē─ŅĄ├ęį┴┐╗»║═īŹ¼F(xi©żn)ĪŻĮ©│╔┴╦ć°ā╚(n©©i)ūŅųŪ─▄Ą─Ī░¤o╚╦╗»Ī▒┴Žł÷Ż¼ęį╝░Ė▀Ātūįäė╗»┐žųŲŽĄĮy(t©»ng)Īó▐D(zhu©Żn)Ātę╗µI¤ÆõōĪóę╗µIūįäė│÷õōĪóįO(sh©©)éõį┌ŠĆį\öÓĪóÅSģ^(q©▒)ųŪ╗█╬’┴„╝░ÖCŲ„╚╦æ¬(y©®ng)ė├Ą╚ųŪ─▄čbéõŻ¼’@ų°╠ßĖ▀╠Ųõōą┬ģ^(q©▒)▀\ąąą¦┬╩║═╚ßąįųŲįņ─▄┴”ĪŻ